责任编辑:匿名 (未验证)

2013/09/30

作者:马静 杨喜海

一、引言

光纤(optical fiber)是光导纤维的简称,是一种利用光在玻璃或塑料制成的纤维中的全反射原理而达成的光网络传输介质。光纤裸纤一般分为三层:中心是高折射率的玻璃芯层(core),中间为低折射率的硅玻璃包层(cladding),最外面是加强用的树脂涂覆层(coating),其中涂覆层又分为内层(buffer layer)和外层(top layer)。其中光纤预制棒只包含芯层和包层,将光纤预制棒拉成光纤的时候,再给它涂上一层弹性涂料,也就是涂覆层。目前光纤的制造都是通过拉制与光纤结构性质类似的光纤预制棒的技术得到的,因此光纤的制造技术核心在于光纤预制棒(optical fiber preform)的制造技术。光纤预制棒被誉为光通信行业的“皇冠上的明珠”,这也是光通信行业发展的关键性因素和最具代表性的因素,据统计,在整个光纤行业发展中,光纤预制棒的利润占整个行业发展链的70%,也就是说整个光纤产业发展的成败决定于光纤预制棒的成败,因此如何提高光纤预制棒的制造技术,降低成本,从根本上解决国内光纤预制棒依赖进口这个不堪的事实,是目前光纤企业发展的最重要的目标。

二、光纤预制棒制造方法概述

从20世纪70年代末期开始规模生产光纤以来,对光纤预制棒制造技术的研究和完善就从来没有间断过,光纤预制棒的制造方法有玻璃分相法,溶胶凝胶法和气相沉积法,其中普遍使用并能制造出优质光纤的气相沉积法,主要包括几下几种:

轴向汽相沉积法(VAD:Vapour phase Axial Deposition)

棒外化学汽相沉积法(OVD:Outside Chemical Vapour Deposition)

改进的化学汽相沉积法(MCVD:Modified Chemical Vapour DepositiON)

(微波)等离子体激活化学汽相沉积法(PCVD:Plasma activated Chemical Vapour Deposition)

其中VAD和OVD都属于管外气相沉积法,MCVD和PCVD属于管内气相沉积法。

表1列出了几种沉积方法的不同以及各自的优缺点。

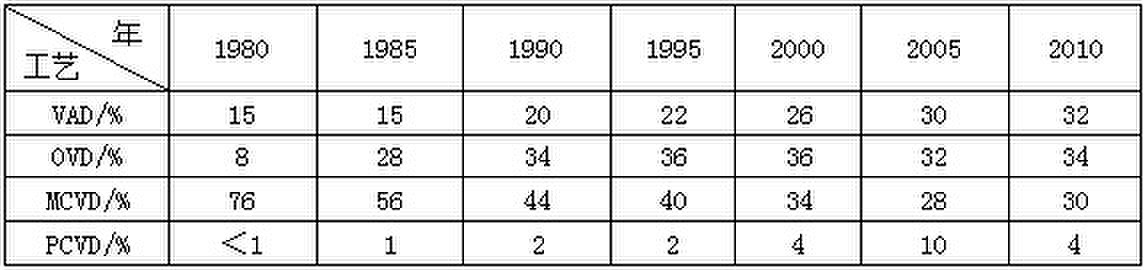

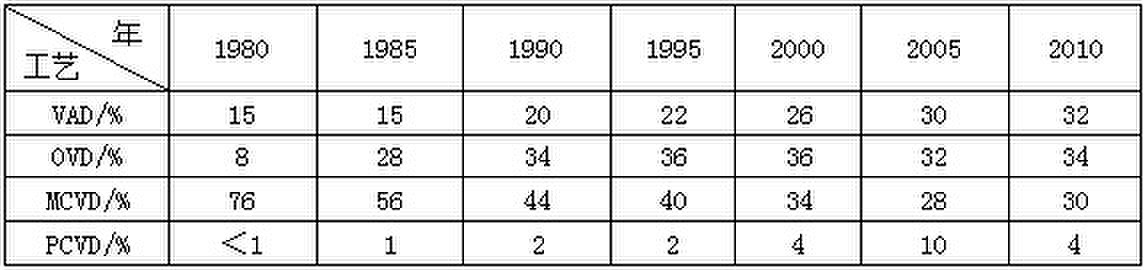

在上个世纪七十年代初期,美国朗讯(Lucent)率先发明了改进的化学气相沉积法(MCVD),由于MCVD法原材料流量,沉积温度,掺杂浓度易于控制,混入杂质浓度低,衰减值低等优点,一时间MCVD成为大家推崇的一种方法,但是由于这种方法是在石英玻璃管内进行的沉积,沉积速度低,沉积尺寸受限,使得生产效率大大降低,并且不能有效降低生产成本,随后美国康宁(Corning)公司发明了适合光纤大规模生产的管外化学气相沉积(OVD),经过几次改进,现在已经大大提高了生产效率,降低了生产成本,紧接着日本NTT公司通过在OVD基础上进行改进,发明了轴向化学气相沉积法(VAD),法国阿尔卡特(Alcatel)则利用高频等离子技术开发出了先进的等离子体汽相沉积法(APVD)预制棒生产工艺,荷兰 Philips 则开发了等离子体化学气相沉积法(PCVD),表2列出了近几年各种沉积工艺所占全球市场份额情况。

三、“两步法”制造光纤预制棒

1、光纤预制棒的组成

前面已经提到光纤是由三部分组成的,而其中芯层和包层组成的部分就是光纤预制棒,在生产预制棒时,不仅要制造芯层,还必需制造部分包层,这是为了确保光纤的光学质量。制作的芯棒可以被拉细成很多小芯棒,然后在小芯棒上附加外包层(俗称外包技术或Overcladding),制成预制棒。

光纤预制棒技术是光纤制造的核心技术,上游技术,是光纤产业利润最大的来源,是整个光纤产业链的最重要的部分,那么光纤预制棒芯棒的制作就是整个光纤产业的重中之重。

2、光纤预制棒的“两步法”制造

早期的光纤预制棒制作采用“一步法”,光纤预制棒芯棒与包层是同时沉积的,普遍认为,光纤的传输性能是由芯棒的制造决定的,而外包层则决定了光纤的制造成本,“一步法”的合成工艺大大阻碍了生产效率,已经不能满足既提高产品的光学能力又同时降低生产成本的目标,1980年初开始用套管法制备光纤预制棒,从而使光纤预制棒制造工艺实现了从“一步法”到“两步法”的转变,也就是先制造预制棒芯棒,然后在芯棒外采用不同技术制造外包层,增加单根预制棒的可拉丝长度,以提高生产效率。按照传统的命名方法,当前光纤技术市场上四种工艺共存,即OVD、VAD、MCVD、PCVD。然而,仅用上述工艺名称简单地表示当前的生产工艺已经是很不全面了。当前商业生产光纤预制棒的汽相沉积工艺都已经发展为“两步法”(Two-step Processes),这四种工艺现在只能表达生产光纤预制棒的第一步,也就是芯棒的制作,然后还需要采用不同的工艺在芯棒上附加包层(ovcercladding)制成光纤预制棒。

3、外包技术介绍

被大家熟知而又在国际上采用的外包技术有以下几种:

(1)套管法(casing),简单表述即是把制作好的芯棒套入到预先备好的套管中,即成为预制棒。

(2)粉末法(soot),由1995年美国Corning公司开发,国外的文献中常用“Soot Process”来泛指VAD,OVD火焰水解法外沉积工艺,本技术已经在美国,日本广泛使用,富通公司目前也是采用粉末法进行的外包技术。

(3)等离子喷涂法(plasma spray),由法国的Alcatel公司开发的,用高频等离子焰将石英粉末熔置于石英芯棒上制成光纤预制棒。

(4)溶胶凝胶法(sol-gel),是由美国Lucent公司开发的,其实包括两种途径,一种是用溶胶凝胶法制备石英套管,再用套管法制备预制棒,另外一种是先用溶胶凝胶法制备石英粉末,再用等离子喷涂法制备成预制棒。

几乎所有使用VAD,OVD制作芯棒的厂家普遍都采用Soot法进行包层的制作。

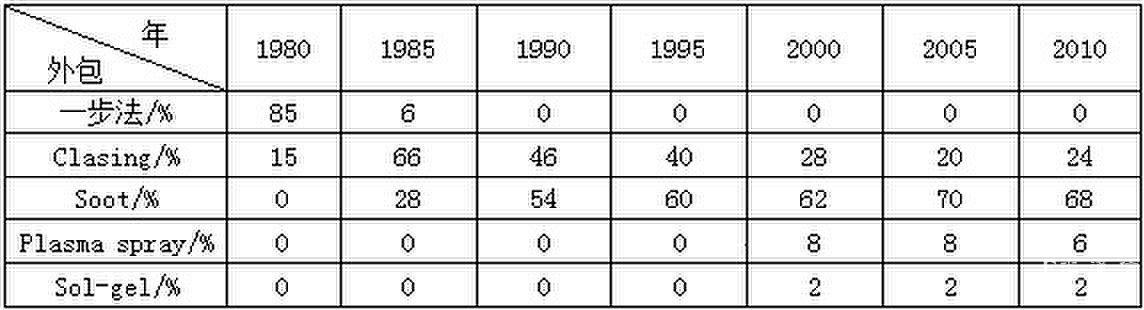

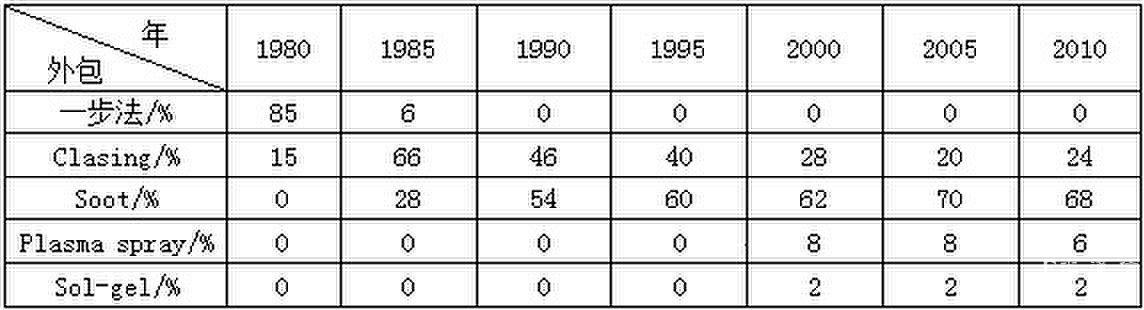

表3列出了这几种外包技术从1980年以来占全球市场份额比例的变化。

4、光纤预制棒制棒技术的持续发展与改进

在三十多年的发展历程中,四种芯棒制作工艺也在不断的改进和完善。各个光纤预制棒制造企业也在推崇志新,找到适合自己的,既能保证光纤预制棒质量,又能尽可能降低生产成本的制造工艺,主要表现在对光纤预制棒制造技术的秉优祛劣,取长补短,交叉使用上述光纤预制棒芯棒制作工艺和外包技术。以下光纤预制棒重点企业技术应用情况以来一览表,详见表4。 四、富通集团目前光纤预制棒制作现状

四、富通集团目前光纤预制棒制作现状

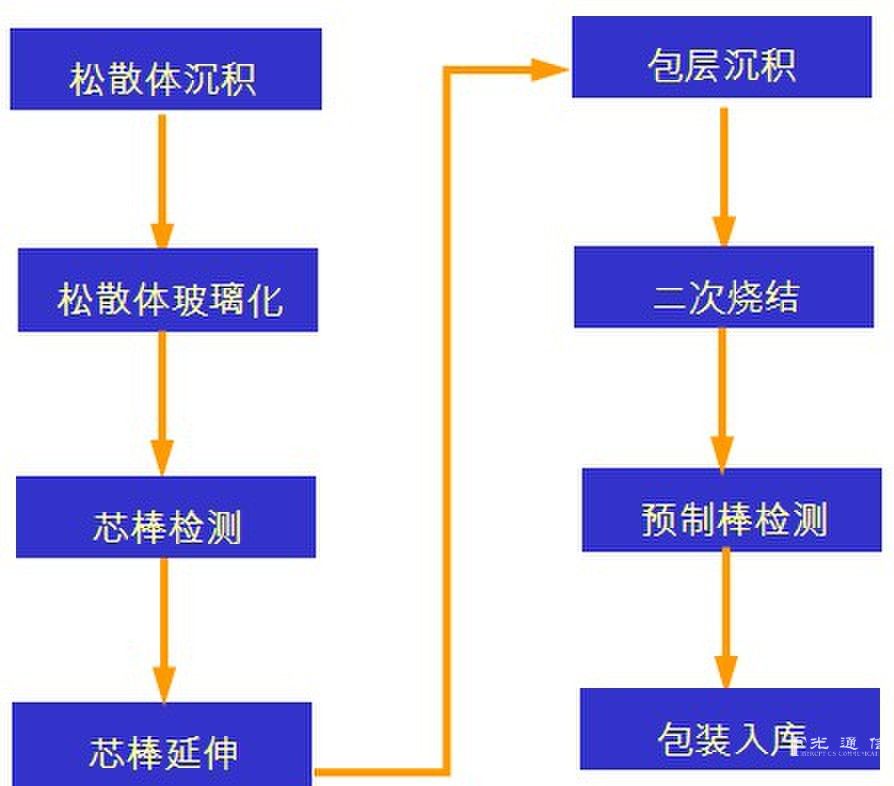

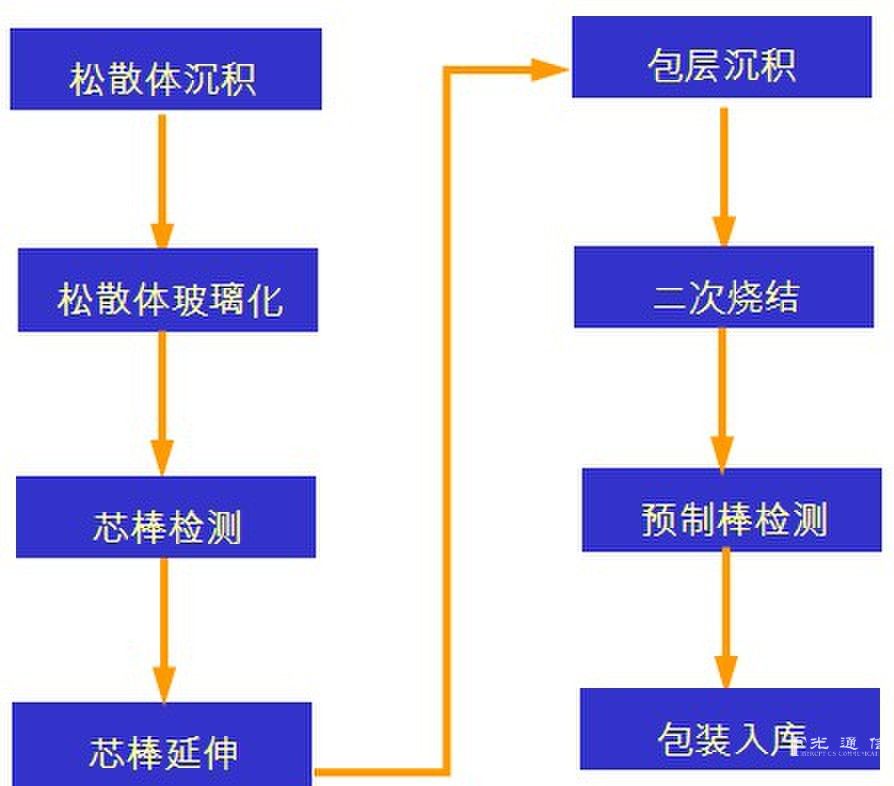

富通集团目前整个光纤预制棒制作工艺是由VAD制作芯棒,OVD制作外包层,整个“两步法”流程可以用下图表述: 首先利用VAD工艺进行芯棒制作,包括芯层和内包层的沉积,然后进行玻璃化操作,玻璃化又分为两步,先是脱水,然后是烧结致密化,早期的时候是沉积和玻璃化同时进行的,随着松散体直径越做越大,烧结工艺对沉积工艺产生非常大的影响,富通集团也是紧跟时代的步伐,将松散体沉积和玻璃化分开进行,喷灯的数量也由一个发展到数个,沉积速率不断提高。

首先利用VAD工艺进行芯棒制作,包括芯层和内包层的沉积,然后进行玻璃化操作,玻璃化又分为两步,先是脱水,然后是烧结致密化,早期的时候是沉积和玻璃化同时进行的,随着松散体直径越做越大,烧结工艺对沉积工艺产生非常大的影响,富通集团也是紧跟时代的步伐,将松散体沉积和玻璃化分开进行,喷灯的数量也由一个发展到数个,沉积速率不断提高。

早期的VAD工艺脱水和烧结工艺使用的是氮气和氩气,但是难以获得无气泡的透明玻璃棒,然后采用氦气,表面上气泡问题已经解决,随着预制棒生产技术的发展,气泡问题重现,富通集团目前采用的是脱水和烧结致密化分两步进行,根据温度的不同和通入气体的改进,气泡问题已基本解决。

两步法工艺中,在对预制棒进行外包层制作前,需要根据预制棒的几何尺寸要求对芯棒的外形尺寸进行修正,也就是延伸工序。

经检测合格的芯棒会通过OVD的方法进行外包层的沉积,这时候OVD沉积的靶棒就是检测合格的芯棒,然后在芯棒的外表面进行气相沉积,得到松散体,再进行一次玻璃化,检测合格后通过分切,最后包装入库。

五、光纤预制棒未来发展趋势

光纤预制棒主要集中在大尺寸,低成本的高效率制造技术上。具体到设备方面就是大型化的沉积和玻璃化设备,同时要提高设备连续化生产的能力,从而提高生产效率,降低生产成本,同时还要加强设备机械化生产,从而由一人看一台机器发展为一人看多台机器,节约人工成本。

另外就是特种光纤的研究与制作必将是未来光纤发展的最主要的方向。最近关于稀土掺杂光纤研究的报道层出不穷,除了单纯的掺铒,镱,铥等元素渐渐发展为两种甚至更多种元素的共掺,由于不同稀土离子掺杂光纤的发射波长不一样,可以制成不同应用的光纤激光器,其中掺铥光纤产生的2.0um发射波长处在人眼安全范围内,因此国内外众多学者都在进行这方面的研究。

光纤(optical fiber)是光导纤维的简称,是一种利用光在玻璃或塑料制成的纤维中的全反射原理而达成的光网络传输介质。光纤裸纤一般分为三层:中心是高折射率的玻璃芯层(core),中间为低折射率的硅玻璃包层(cladding),最外面是加强用的树脂涂覆层(coating),其中涂覆层又分为内层(buffer layer)和外层(top layer)。其中光纤预制棒只包含芯层和包层,将光纤预制棒拉成光纤的时候,再给它涂上一层弹性涂料,也就是涂覆层。目前光纤的制造都是通过拉制与光纤结构性质类似的光纤预制棒的技术得到的,因此光纤的制造技术核心在于光纤预制棒(optical fiber preform)的制造技术。光纤预制棒被誉为光通信行业的“皇冠上的明珠”,这也是光通信行业发展的关键性因素和最具代表性的因素,据统计,在整个光纤行业发展中,光纤预制棒的利润占整个行业发展链的70%,也就是说整个光纤产业发展的成败决定于光纤预制棒的成败,因此如何提高光纤预制棒的制造技术,降低成本,从根本上解决国内光纤预制棒依赖进口这个不堪的事实,是目前光纤企业发展的最重要的目标。

二、光纤预制棒制造方法概述

从20世纪70年代末期开始规模生产光纤以来,对光纤预制棒制造技术的研究和完善就从来没有间断过,光纤预制棒的制造方法有玻璃分相法,溶胶凝胶法和气相沉积法,其中普遍使用并能制造出优质光纤的气相沉积法,主要包括几下几种:

轴向汽相沉积法(VAD:Vapour phase Axial Deposition)

棒外化学汽相沉积法(OVD:Outside Chemical Vapour Deposition)

改进的化学汽相沉积法(MCVD:Modified Chemical Vapour DepositiON)

(微波)等离子体激活化学汽相沉积法(PCVD:Plasma activated Chemical Vapour Deposition)

其中VAD和OVD都属于管外气相沉积法,MCVD和PCVD属于管内气相沉积法。

表1列出了几种沉积方法的不同以及各自的优缺点。

表1 几种沉积方法的不同以及各自的优缺点

| VAD | OVD | MCVD | PCVD | |

| 反应机理 | 火焰水解 | 火焰水解 | 高温氧化 | 低温氧化 |

| 加热源 | 氢氧焰 | 氢氧焰或甲烷 | 氢氧焰 | 等离子体 |

| 沉积方向 | 轴向 | 靶棒外径向 | 管内表面 | 管内表面 |

| 沉积效率 | 高 | 高 | 低 | 较高 |

| 制棒体积 | 大 | 大 | 小 | 较大 |

| 沉积速率 | 快 | 快 | 慢 | 较快 |

| 控制精度 | 难 | 难 | 易 | 较易 |

| 折射率分布 | 单模:容易 多模:较难 |

容易 | 容易 | 极易 |

| 原料纯度 | 不严格 | 不严格 | 严格 | 严格 |

| 石英基管 | 不用 | 不用 | 采用 | 采用 |

| 制造成本 | 低 | 低 | 高 | 较低 |

表2 几种常见沉积工艺所占市场份额情况

1、光纤预制棒的组成

前面已经提到光纤是由三部分组成的,而其中芯层和包层组成的部分就是光纤预制棒,在生产预制棒时,不仅要制造芯层,还必需制造部分包层,这是为了确保光纤的光学质量。制作的芯棒可以被拉细成很多小芯棒,然后在小芯棒上附加外包层(俗称外包技术或Overcladding),制成预制棒。

光纤预制棒技术是光纤制造的核心技术,上游技术,是光纤产业利润最大的来源,是整个光纤产业链的最重要的部分,那么光纤预制棒芯棒的制作就是整个光纤产业的重中之重。

2、光纤预制棒的“两步法”制造

早期的光纤预制棒制作采用“一步法”,光纤预制棒芯棒与包层是同时沉积的,普遍认为,光纤的传输性能是由芯棒的制造决定的,而外包层则决定了光纤的制造成本,“一步法”的合成工艺大大阻碍了生产效率,已经不能满足既提高产品的光学能力又同时降低生产成本的目标,1980年初开始用套管法制备光纤预制棒,从而使光纤预制棒制造工艺实现了从“一步法”到“两步法”的转变,也就是先制造预制棒芯棒,然后在芯棒外采用不同技术制造外包层,增加单根预制棒的可拉丝长度,以提高生产效率。按照传统的命名方法,当前光纤技术市场上四种工艺共存,即OVD、VAD、MCVD、PCVD。然而,仅用上述工艺名称简单地表示当前的生产工艺已经是很不全面了。当前商业生产光纤预制棒的汽相沉积工艺都已经发展为“两步法”(Two-step Processes),这四种工艺现在只能表达生产光纤预制棒的第一步,也就是芯棒的制作,然后还需要采用不同的工艺在芯棒上附加包层(ovcercladding)制成光纤预制棒。

3、外包技术介绍

被大家熟知而又在国际上采用的外包技术有以下几种:

(1)套管法(casing),简单表述即是把制作好的芯棒套入到预先备好的套管中,即成为预制棒。

(2)粉末法(soot),由1995年美国Corning公司开发,国外的文献中常用“Soot Process”来泛指VAD,OVD火焰水解法外沉积工艺,本技术已经在美国,日本广泛使用,富通公司目前也是采用粉末法进行的外包技术。

(3)等离子喷涂法(plasma spray),由法国的Alcatel公司开发的,用高频等离子焰将石英粉末熔置于石英芯棒上制成光纤预制棒。

(4)溶胶凝胶法(sol-gel),是由美国Lucent公司开发的,其实包括两种途径,一种是用溶胶凝胶法制备石英套管,再用套管法制备预制棒,另外一种是先用溶胶凝胶法制备石英粉末,再用等离子喷涂法制备成预制棒。

几乎所有使用VAD,OVD制作芯棒的厂家普遍都采用Soot法进行包层的制作。

表3列出了这几种外包技术从1980年以来占全球市场份额比例的变化。

表3 几种外包技术从1980年以来占全球市场份额的比

由表3可以发现,套管法和粉末法以非常快的速度正在逐步占领绝大市场。

4、光纤预制棒制棒技术的持续发展与改进

在三十多年的发展历程中,四种芯棒制作工艺也在不断的改进和完善。各个光纤预制棒制造企业也在推崇志新,找到适合自己的,既能保证光纤预制棒质量,又能尽可能降低生产成本的制造工艺,主要表现在对光纤预制棒制造技术的秉优祛劣,取长补短,交叉使用上述光纤预制棒芯棒制作工艺和外包技术。以下光纤预制棒重点企业技术应用情况以来一览表,详见表4。

表4光纤预制棒重点企业技术应用情况一览表

富通集团目前整个光纤预制棒制作工艺是由VAD制作芯棒,OVD制作外包层,整个“两步法”流程可以用下图表述:

早期的VAD工艺脱水和烧结工艺使用的是氮气和氩气,但是难以获得无气泡的透明玻璃棒,然后采用氦气,表面上气泡问题已经解决,随着预制棒生产技术的发展,气泡问题重现,富通集团目前采用的是脱水和烧结致密化分两步进行,根据温度的不同和通入气体的改进,气泡问题已基本解决。

两步法工艺中,在对预制棒进行外包层制作前,需要根据预制棒的几何尺寸要求对芯棒的外形尺寸进行修正,也就是延伸工序。

经检测合格的芯棒会通过OVD的方法进行外包层的沉积,这时候OVD沉积的靶棒就是检测合格的芯棒,然后在芯棒的外表面进行气相沉积,得到松散体,再进行一次玻璃化,检测合格后通过分切,最后包装入库。

五、光纤预制棒未来发展趋势

光纤预制棒主要集中在大尺寸,低成本的高效率制造技术上。具体到设备方面就是大型化的沉积和玻璃化设备,同时要提高设备连续化生产的能力,从而提高生产效率,降低生产成本,同时还要加强设备机械化生产,从而由一人看一台机器发展为一人看多台机器,节约人工成本。

另外就是特种光纤的研究与制作必将是未来光纤发展的最主要的方向。最近关于稀土掺杂光纤研究的报道层出不穷,除了单纯的掺铒,镱,铥等元素渐渐发展为两种甚至更多种元素的共掺,由于不同稀土离子掺杂光纤的发射波长不一样,可以制成不同应用的光纤激光器,其中掺铥光纤产生的2.0um发射波长处在人眼安全范围内,因此国内外众多学者都在进行这方面的研究。