责任编辑:匿名 (未验证)

2010/07/29

作者:汪沈炎

在全球信息化浪潮一浪高过一浪的情况下,最终用户对带宽的需求依然在持续上升。 工信部联合六部委下发《关于推进光纤宽带网络建设的意见》明确要求:“到2011年,光纤宽带端口超过8000万,城市用户接入能力均匀达到8兆比特每秒以上,农村用户接入能力均匀达到2兆比特每秒以上,贸易楼宇用户基本实现100兆比特每秒以上的接入能力。3年内光纤宽带网络建设投资超过1500亿元,新增宽带用户超过5000万。”可以预见,借力政策春风,宽带市场将迎来新一轮的建设高潮。

从目前情况看,各大运营商在FTTH推进中均使用PON(无源光网络)技术,而PON网络中的核心光器件--光分路器市场的春天也随之到来,市场需求不断扩大,国内外光器件厂家一致看好这一市场。目前光分路器主要有两种类型:一种是采用传统光无源器件制作技术(拉锥耦合方法)生产的熔融拉锥式光纤分路器;另一种是采用集成光学技术生产的平面光波导(PLC)分路器。但熔融拉锥式光纤分路器损耗对光波长敏感,一般要根据波长选用器件,这在三网合一使用过程是致命缺陷,因为在三网合一传输的光信号有1310nm、1490nm、1550nm等多种波长信号,因此各大运营商在采购分路器过程中,均采用PLC分路器。

在这样一个背景下,国内众多厂商均开始生产PLC分路器,大多厂商的生产方式为采购芯片及陈列进行耦合封装成PLC分路器单元,然后再根据使用环境及客户需求,生产出不同的样式,主要有盒式、机架式、托盘式及微型封装式。但无论最终做成那种款式,均必须使用PLC分路器单元,这就要求PLC分路器单元有一个好的质量。

我们知道在进行PON网络设计时,首先要考虑的是光功率,现在普遍采用的PX20、 PX30光模块最大功率分别为24dB、28dB;而这个功率衰耗在PLC分路器、一些接头(活接头和固定接头)和光纤上,其中最主要的是在PLC分路器分光时的衰耗(插入损耗),表1是YD/T2000.1-2009中规定各规格PLC分路器的最大插入损耗。

接下来我们就从PLC分路器材料--芯片及陈列确定的情况下,探讨PLC分路器单元所用胶的选择及使用来控制插入损耗的方法。

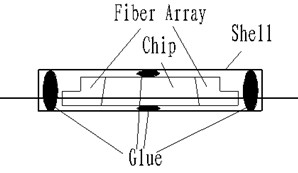

我们知道PLC分路器裸单元都是由输入陈列、芯片、输出陈列三个元件对准耦合后通过胶水粘结而构成一个整体,这时候胶水就起到两个作用,一是将二个元器件粘结住,二是弥补两个结合面的间隙,让光不漏出去,减小损耗;这样就对胶水提出了要求,一方面要求胶水固化后光学参数要与光纤的光学参数(折射率与透射率)基本一致,我们知道光纤在1260nm-1650nm之间的折射率大致在1.50-1.40之间,所以要求胶水固化后的折射率也应在这个之间;陈列与芯片之间加了一层胶水,从陈列或芯片投射出去的光,最好全部透射出去,减小损耗;所以要求透射率越高越好,最少也要在90%以上。另一方面要求胶水固化后必须要有足够的粘结力,才能保证位置不发生变化,如果粘结力不够,轻微的位移,那怕是微米级的,损耗也会明显变大;所以一般情况下要求胶水固化后的抗剪切强度应大于50kgf/㎝2、抗弯曲强度应大于15 kgf/㎝2,才能保证器件在使用运输过程中性能指标不发生变化。

图1

只要在选择耦合粘结用胶水时,大于上面提到的这些指标,就能生产出合格的PLC光分路器裸单元。

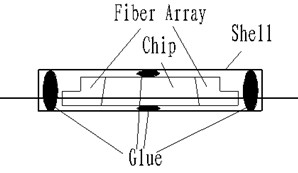

在裸单元制作好后,还需对裸单元进行保护,通常的保护方法为加一个外壳然后用胶水将裸单元固定在外壳里面,里面的加胶方式有二种,一种是采用传统熔融拉锥钢管的封装方法--灌满注胶,但传统的拉锥分路器,是将分路的锥区悬空在石英槽里面,然后再套上热缩管后再进行灌胶封装的,所以实际上锥区是不受热缩管与胶的力的,而PLC芯片不一样,由于其没有槽让其悬空,那么如果加热缩管或灌满胶之后,在胶水收缩或膨胀过程中在陈列与芯片之间会产生一个较大的剪切力和轴向力,从而导致指标变坏;如果加个槽让其悬空,指标可能会满足要求,但在追求小型化以及节能环保的今天,这同样是不适用的;另一种方法是三点加胶,即在输入陈列、输出陈列的纤上及波导上中间加胶就可以,可以选用普通的硅胶(硅胶寿命长,耐老化),邵氏硬度不要大于35就行,太硬产生的力会产生很大的应力,当然太小也不行,如果硬度过小,胶水太软,裸单元与外壳就没办法保持住,从而外壳失去保护意义,我们认为这个胶的邵氏硬度在15-30之间是一个较好的选择。图2是三点加胶方式的示意图。

图2

从图上我们可以看出,胶是加在光纤上和芯片中间,陈列端头与结合部是没有胶的,在外界环境变化的情况下,固定用的胶收缩或者膨涨,产生应力,但由于是这个力是直接加在光纤上的,通过光纤再传到陈列与芯片的结合部,因为光纤会微弯,传过去的力就会变很小,这个力远远小于结合胶的粘结力,从而使插入损耗值基本不发生变化。

下面两张表是两种封装方式的试样(在未封装前裸单元测试插入损耗都是合格的),1×16与1×32分别各试了一个,试样cp161004060006与cp321004090004是灌满封装通过高低温循环后测试的数据,试样cp161004060003与cp161004060002是三点点胶封装通过高低温循环后测试的数据。

从目前情况看,各大运营商在FTTH推进中均使用PON(无源光网络)技术,而PON网络中的核心光器件--光分路器市场的春天也随之到来,市场需求不断扩大,国内外光器件厂家一致看好这一市场。目前光分路器主要有两种类型:一种是采用传统光无源器件制作技术(拉锥耦合方法)生产的熔融拉锥式光纤分路器;另一种是采用集成光学技术生产的平面光波导(PLC)分路器。但熔融拉锥式光纤分路器损耗对光波长敏感,一般要根据波长选用器件,这在三网合一使用过程是致命缺陷,因为在三网合一传输的光信号有1310nm、1490nm、1550nm等多种波长信号,因此各大运营商在采购分路器过程中,均采用PLC分路器。

在这样一个背景下,国内众多厂商均开始生产PLC分路器,大多厂商的生产方式为采购芯片及陈列进行耦合封装成PLC分路器单元,然后再根据使用环境及客户需求,生产出不同的样式,主要有盒式、机架式、托盘式及微型封装式。但无论最终做成那种款式,均必须使用PLC分路器单元,这就要求PLC分路器单元有一个好的质量。

我们知道在进行PON网络设计时,首先要考虑的是光功率,现在普遍采用的PX20、 PX30光模块最大功率分别为24dB、28dB;而这个功率衰耗在PLC分路器、一些接头(活接头和固定接头)和光纤上,其中最主要的是在PLC分路器分光时的衰耗(插入损耗),表1是YD/T2000.1-2009中规定各规格PLC分路器的最大插入损耗。

表1

| Splitter ratio | 1×4 | 1×8 | 1×16 | 1×32 | 1×64 |

| Max.insertion loss(dB) | ≤7.4 | ≤10.7 | ≤13.9 | ≤17.2 | ≤21.5 |

| Splitter ratio | 2×4 | 2×8 | 2×16 | 2×32 | 2×64 |

| Max.insertion loss(dB) | ≤7.6 | ≤11.0 | ≤14.8 | ≤17.9 | ≤21.5 |

我们知道PLC分路器裸单元都是由输入陈列、芯片、输出陈列三个元件对准耦合后通过胶水粘结而构成一个整体,这时候胶水就起到两个作用,一是将二个元器件粘结住,二是弥补两个结合面的间隙,让光不漏出去,减小损耗;这样就对胶水提出了要求,一方面要求胶水固化后光学参数要与光纤的光学参数(折射率与透射率)基本一致,我们知道光纤在1260nm-1650nm之间的折射率大致在1.50-1.40之间,所以要求胶水固化后的折射率也应在这个之间;陈列与芯片之间加了一层胶水,从陈列或芯片投射出去的光,最好全部透射出去,减小损耗;所以要求透射率越高越好,最少也要在90%以上。另一方面要求胶水固化后必须要有足够的粘结力,才能保证位置不发生变化,如果粘结力不够,轻微的位移,那怕是微米级的,损耗也会明显变大;所以一般情况下要求胶水固化后的抗剪切强度应大于50kgf/㎝2、抗弯曲强度应大于15 kgf/㎝2,才能保证器件在使用运输过程中性能指标不发生变化。

图1

在裸单元制作好后,还需对裸单元进行保护,通常的保护方法为加一个外壳然后用胶水将裸单元固定在外壳里面,里面的加胶方式有二种,一种是采用传统熔融拉锥钢管的封装方法--灌满注胶,但传统的拉锥分路器,是将分路的锥区悬空在石英槽里面,然后再套上热缩管后再进行灌胶封装的,所以实际上锥区是不受热缩管与胶的力的,而PLC芯片不一样,由于其没有槽让其悬空,那么如果加热缩管或灌满胶之后,在胶水收缩或膨胀过程中在陈列与芯片之间会产生一个较大的剪切力和轴向力,从而导致指标变坏;如果加个槽让其悬空,指标可能会满足要求,但在追求小型化以及节能环保的今天,这同样是不适用的;另一种方法是三点加胶,即在输入陈列、输出陈列的纤上及波导上中间加胶就可以,可以选用普通的硅胶(硅胶寿命长,耐老化),邵氏硬度不要大于35就行,太硬产生的力会产生很大的应力,当然太小也不行,如果硬度过小,胶水太软,裸单元与外壳就没办法保持住,从而外壳失去保护意义,我们认为这个胶的邵氏硬度在15-30之间是一个较好的选择。图2是三点加胶方式的示意图。

图2

下面两张表是两种封装方式的试样(在未封装前裸单元测试插入损耗都是合格的),1×16与1×32分别各试了一个,试样cp161004060006与cp321004090004是灌满封装通过高低温循环后测试的数据,试样cp161004060003与cp161004060002是三点点胶封装通过高低温循环后测试的数据。

表2

| 样品编号 | cp161004060006 | 样品编号 | cp161004060003 | ||

| 要求插损 | ≤13.60 | 要求插损 | ≤13.60 | ||

| 测试波长 | 1310 | 1550 | 测试波长 | 1310 | 1550 |

| 1 | 16.92 | 17.00 | 1 | 12.91 | 12.95 |

| 2 | 16.84 | 16.46 | 2 | 13.00 | 13.07 |

| 3 | 16.32 | 16.38 | 3 | 13.08 | 12.98 |

| 4 | 16.23 | 16.39 | 4 | 12.78 | 12.83 |

| 5 | 16.12 | 16.59 | 5 | 12.80 | 12.90 |

| 6 | 16.02 | 16.36 | 6 | 12.96 | 13.00 |

| 7 | 16.15 | 16.28 | 7 | 12.83 | 12.85 |

| 8 | 16.23 | 16.39 | 8 | 12.97 | 12.93 |

| 9 | 16.18 | 16.29 | 9 | 13.00 | 12.98 |

| 10 | 16.13 | 16.47 | 10 | 12.85 | 12.99 |

| 11 | 16.39 | 16.67 | 11 | 12.75 | 12.91 |

| 12 | 16.20 | 16.48 | 12 | 12.85 | 13.00 |

| 13 | 16.25 | 16.39 | 13 | 12.84 | 12.98 |

| 14 | 16.80 | 16.87 | 14 | 12.82 | 12.97 |

| 15 | 16.34 | 16.27 | 15 | 12.87 | 12.95 |

| 16 | 16.56 | 16.45 | 16 | 12.89 | 13.04 |

| 最小值 | 16.02 | 16.27 | 最小值 | 12.75 | 12.83 |

| 最大值 | 16.92 | 17.00 | 最大值 | 13.08 | 13.07 |

| 通道均匀性 | 0.90 | 0.73 | 通道均匀性 | 0.33 | 0.24 |

表3

| 样品编号 | cp321004090004 | 样品编号 | cp161004060002 | ||

| 要求插损 | ≤16.70 | 要求插损 | ≤16.70 | ||

| 测试波长 | 1310 | 1550 | 测试波长 | 1310 | 1550 |

| 1 | 17.89 | 18.10 | 1 | 15.89 | 15.82 |

| 2 | 17.83 | 18.02 | 2 | 16.00 | 15.76 |

| 3 | 17.76 | 17.97 | 3 | 16.18 | 15.99 |

| 4 | 17.69 | 17.89 | 4 | 16.23 | 16.05 |

| 5 | 17.88 | 18.00 | 5 | 16.43 | 16.41 |

| 6 | 17.98 | 18.32 | 6 | 16.07 | 16.22 |

| 7 | 18.38 | 18.56 | 7 | 16.36 | 16.24 |

| 8 | 17.78 | 17.98 | 8 | 16.21 | 16.14 |

| 9 | 17.90 | 18.11 | 9 | 15.95 | 15.97 |

| 10 | 18.39 | 18.54 | 10 | 16.05 | 15.97 |

| 11 | 18.20 | 18.43 | 11 | 16.08 | 15.91 |

| 12 | 17.68 | 17.79 | 12 | 15.90 | 15.85 |

| 13 | 18.23 | 18.34 | 13 | 15.87 | 15.81 |

| 14 | 17.91 | 18.12 | 14 | 15.99 | 15.90 |

| 15 | 17.83 | 18.00 | 15 | 15.96 | 15.95 |

| 16 | 18.05 | 18.24 | 16 | 15.84 | 15.81 |

| 17 | 17.87 | 18.11 | 17 | 15.96 | 15.75 |

| 18 | 17.81 | 18.25 | 18 | 15.97 | 15.92 |

| 19 | 18.37 | 18.50 | 19 | 16.08 | 15.99 |

| 20 | 18.26 | 18.48 | 20 | 15.82 | 15.82 |

| 21 | 18.57 | 18.78 | 21 | 15.86 | 15.86 |

| 22 | 18.17 | 18.36 | 22 | 15.92 | 15.92 |

| 23 | 18.27 | 18.45 | 23 | 15.99 | 15.89 |

| 24 | 18.49 | 18.61 | 24 | 15.88 | 15.95 |

| 25 | 19.12 | 19.34 | 25 | 16.05 | 15.90 |

| 26 | 19.10 | 19.45 | 26 | 16.04 | 15.93 |

| 27 | 19.24 | 19.27 | 27 | 16.04 | 15.86 |

| 28 | 19.24 | 19.48 | 28 | 16.08 | 16.02 |

| 29 | 19.10 | 19.25 | 29 | 16.25 | 16.07 |

| 30 | 18.97 | 19.03 | 30 | 16.15 | 16.09 |

| 31 | 19.14 | 19.24 | 31 | 16.19 | 16.31 |

| 32 | 19.38 | 19.53 | 32 | 15.89 | 16.85 |

| 最小值 | 17.68 | 17.79 | 最小值 | 15.82 | 15.75 |

| 最大值 | 19.38 | 19.53 | 最大值 | 16.25 | 16.85 |

| 通道均匀性 | 1.70 | 1.74 | 通道均匀性 | 0.43 | 1.10 |

从表中明显可以看出采用灌满注胶后的数据明显偏大,这样单元在实际中是不能使用的,三点封装的单元测试插入损耗与裸单元时测试的插入损耗的基本一致。

综上所述,在PLC分路器单元生产过程中,胶水及加胶的方式选择需要注意的是二点,一是裸单元生产时陈列与芯片粘结的胶水选用,该胶水应根据折射率、透射率、抗剪切强度、抗弯曲强度四方面进行考虑;二是裸单元在封装外壳时加胶方式的选择,应尽量减少陈列与芯片之间的应力。通过合理的胶水及合理的加胶方式,使插入损耗的值可以得到有效的控制。