一、 前言

一个完整的海底光缆系统通常至少包括了两个登陆部分和一个海底部分。

“登陆部分”也称为“干端”,通常指:终端站的系统接口与海滩接头或登陆点之间的部分;“海底部分”又称为“湿端”,通常指:位于海滩接头或登陆点之间海床上的包括海底光缆和海底设备(如接头盒等)部分。

按IEC G.970系列标准相关定义,海底光缆通信系统分为“有中继系统”和“无中继系统”两大类:有中继系统是指光缆线路中设有水下中继器,它通常是有源的;无中继系统是指光缆系统中不设有源中继器、但可有水下的无源放大部件。与之相对应,海底通信光缆也分为“有中继海光缆”和“无中继海光缆”两大类,这两类光缆的主要区别是前者含有向海底中继器馈送高压恒直电流的导体,而后者即使含有导体也只用检测。

按相关规范,以1000米水深为界,分为“浅水”和“深水”,俗称为“浅海”和“深海”。对海光缆来说,它的路由通常是从一端陆上的海陆接头沿海床布放到水下最深处,再延伸到另一端陆上的海陆接头。也就是说,海光缆在水下的深度是变化着的且路由中的海床地貌和底质可能很复杂,无论是有中继或无中继的缆,一个完整交货长度的缆经常是既有浅海段又有深海段而无法定义它是“浅海光缆”或“深海光缆”。所以,“浅海光缆”或“深海光缆”的划分是不够全面的。

浅海区与岸线相连结,海光缆将主要受到航道运输、捕捞、养殖等人为引起的锚泊、渔具钩牵、偷盗等外力破坏及影响,还要受到各种人为自然因素的侵袭,故用于浅海的光缆需要强化保护,例如在缆芯外单铠(SA)、双铠(DA)或岩铠(RA)。

深海区虽然相对较平静,缆受外力破坏的机率较低,因而光缆结构可相对简单,如单铠(SA)、轻型保护(LWP)和轻型(LW)。但由于承受的水压较大,对光缆的横向和纵向水密性及海底接头盒的水密性要求很高,工作于深海的缆并不唯一取决于在高水压下的渗水性能,也不是简单地再加上高的机械强度,缆的允许工作水深由多参数决定,有些参数还会相互制约,需要有相关的验证方法。

我们设计、论证和生产了整长超过100km的海光缆,采用了自主知识产权的双内铠缆芯和DA-SA-DA铠装过渡等创新技术,跨越最大水深超过2000m的深海,一次布放成功至今安全可靠运行,是国内首次正式投运的大长度跨深海区域用的无中继海光缆。

二、光缆结构设计

1、工程要求

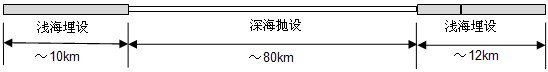

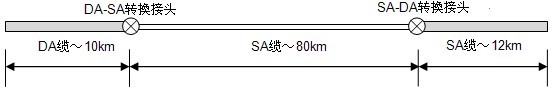

某工程需要百公里级带检测导体的无中继海光缆,两侧为浅海埋设、中间段为水深大于2000米的深海抛设,深海区底质复杂(礁石)且有多处海沟,光缆配置要求如图1所示。

图1 光缆配置要求示意图

2、缆芯结构设计

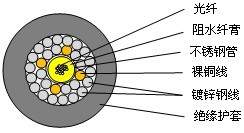

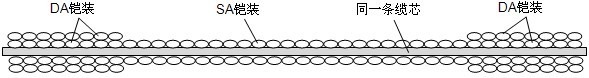

根据海光缆需带检测导体的要求,我们应用了本公司己授权专利《含铜线双内铠海底光缆缆芯(200920233057.0)》,结构示意图见图2。

图2 含铜线双内铠海底光缆缆芯结构示意图

如图2,在处于中心的填充阻水纤膏并含有光纤的不锈钢管光纤单元外同心绞合若干根镀锌钢线和若干根等径的裸铜线组成第一内铠装层;在外同心同向绞合若干根镀锌钢线组成第二内铠装层;两层绞线间和绞线的间填充阻水缆膏;最后紧密挤制一层缆芯绝缘护套。

3、用于深海的缆结构设计

图2所示缆芯已可以作为LW缆直接用于水深≥5000m的深海区。但是,根据本工程深海区的海底底质为礁石,又有多处海沟,在海光缆抛设情况下,缆在某些区域肯定不能完全沉底。在这种情况下因层流等因素,缆护套会与海底突出的礁石产生摩擦而使绝缘护套磨损。因此,该缆芯不能直接用于本工程的深海区域。

根据工程资料,深海区用缆设计条件为:

-工作水深不小于2000m;

-缆的下沉速度能满足正常施工条件;

-抛设在水下的缆应稳定;

-缆可以在深海条件下打捞维修并重新布放而不影响缆寿命。

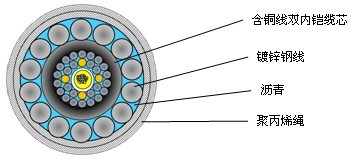

根据上述主要己知条件,利用图2缆芯,设计了型号为GHSA-210kN-12B1/R用于深海区的单铠(SA)海光缆,图3是SA缆的结构示意图,表1是主要技术条件。

图3 GHSA-210kN-12B1/R的结构示意图

表1 GHSA-210kN-12B1/R主要技术条件

| 性能 | 项目 | 单位 | 数值 |

| 机械性能 | 断裂拉伸负荷UTS/CBL | kN | 210 |

| 短暂拉伸负荷NTTS | kN | 125 | |

| 工作拉伸负荷NOTS | kN | 85 | |

| 物理性能 | 缆外径 | mm | 29 |

| 空气中重量 | kg/km | 1850 | |

| 海水中重量 | kg/km | 1150 | |

| 施工性能 | 水动力常数 | m/s | 0.79 |

| 运行性能 | 非埋设位置稳定因子 | kg/mm.km | 39.66 |

根据本工程浅海区海域的航道、漁业、养殖活动频繁等情况,浅海用缆设计条件:

-工作水深不小于500m;

-缆的下沉速度能满足正常施工条件;

-适应深埋敷设;

-缆可以在埋设条件下打捞维修并重新布放而不影响缆寿命。

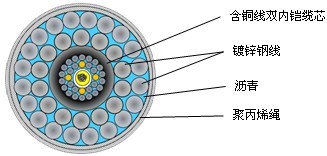

根据上述主要己知条件,利用图2缆芯,设计了型号为GHDA-460kN-12B1/R、用于浅海区的双铠(DA)海光缆,图4是DA缆的结构示意图,表2是主要技术条件。

图4 GHDA-460kN-12B1/R的结构示意图

表2 GHDA-460kN-12B1/R主要技术条件

| 性能 | 项目 | 单位 | 数值 |

| 机械性能 | 断裂拉伸负荷UTS/CBL | kN | 460 |

| 短暂拉伸负荷NTTS | kN | 270 | |

| 工作拉伸负荷NOTS | kN | 160 | |

| 物理性能 | 缆外径 | mm | 37 |

| 空气中重量 | kg/km | 3800 | |

| 海水中重量 | kg/km | 2700 | |

| 施工性能 | 水动力常数 | m/s | 1.08 |

| 运行性能 | 非埋设位置稳定因子 | kg/mm.km | 72.97 |

5、光缆性能论证验算

海光缆的参数是相互关联的,所设计的海光缆必须进行多参数论证和验算,以判断所设计的缆结构和参数是否能满足本工程施工、运行和维护要求。

利用自行开发的专用的海缆多参数验算论证软件,对本工程用的两个缆型的验算结果见表3。

表3 两个缆型的验算结果

| 验算项目 | 单位 | GHSA-210kN-12B1/R | GHDA-460kN-12B1/R |

| 允许最大深度 | m | >2200 | >600 |

| 布放张力 | kN | 22.54 | 15.88 |

| 最大回收张力 | kN | 45.98 | 32.13 |

| 安全裕度 | % | >40 | >40 |

| 非埋设位置稳定因子 | kg/mm.km | 39.7 | 72.97 |

表3的验算结果表明:所设计的SA缆和DA缆可以在本工程给定的条件下安全可靠地布放、深埋、回收、运行和发生故障后需要的打捞、维护,打捞后可重新布放。

6、缆型转換

用缆接头盒来实现缆型转换是最传统、最简单的方法,按图1海光缆配置要求,可用2个缆接头实现DA-SA-DA的变换,如图5所示。

图5 缆接头实现DA-SA-DA变换示意图

图5中的两个缆接头可以在工厂完成,既可以是两端有不同紧固夹具的标准接头盒式的硬接头也可以是外观不明显的工厂软接头。

但对于系统而言,每增加一个接头盒则意味着系统可靠性的降低。

为了提高可靠性,本工程首次应用了创新的缆过渡(cable transition)技术,其特征主要是:采用同一根无接头的完整缆芯(LW缆),在外不中断缆芯地实施“铠装过渡”技术,从图5的左端开始,先进行双层绞线铠装,在10km处用适当的方法转为单层绞线铠装,至90km处再用适当的方法转为双层绞线铠装,实现了DA-SA-DA铠装变换,其原理如图6所示。

图6 铠装过渡原理示意图

三、光缆生产和交货

1、生产和交货的概要过程

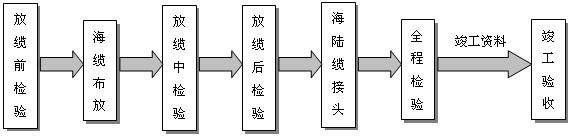

生产和交货的概要过程如图7所示,在每个过程中都需要作必要的检验,除了在工厂检验时检验部分主要机械性能和高压水密需外协进行,过程检验主要是光学和电气性能。

图7 生产和交货的概要过程示意图

2、光学性能

用同一台仪表在所有生产至上船的工艺过程中,检测100km完整长度缆中每根光纤在波长1550nm处的衰减。

实测结果表明:

-在从光纤着色后到外铠装完成(含铠装变换)的各道工艺过程中,每根光纤的衰减几乎没有变化;

-缆经输送至船上后实测最大值为0.187dB/km;最小值为0.184dB/km。

3、电气性能

用同一台仪表在所有生产至上船的工艺过程中,检测100km完整长度缆的绝缘电阻。

实测结果表明:

-在各道工艺过程中,绝缘电阻变化范围110000~122369MΩ•km;

-缆经输送至船上后实测最大绝缘电阻约为120000MΩ•km。

4、机械性能

在工厂检验中检测了SA缆和DA缆的机械性能,结果列于表4。

表4 SA缆和DA缆的机械性能

| 项目和数值 | 要求 | SA检验结果 | DA检验结果 |

| 工作拉伸负荷(kN) SA:85;DA:160 |

光纤无应变; 附加衰减不应大于0.05dB |

光纤无应变; 附加衰减最大为0.024dB |

光纤无应变; 附加衰减最大为0.020dB |

| 短暂拉伸负荷(kN) SA:125;DA:270 |

光纤应变不应大于0.15%; 附加衰减不应大于0.05dB |

光纤最大应变为0.045%; 附加衰减最大为0.028dB |

光纤最大应变为0.022%; 附加衰减最大为0.031dB |

| 断裂拉伸负荷(kN) SA:210;DA:460 |

光缆无任何绞合单线破断 | 光缆无任何绞合单线破断 | 光缆无任何绞合单线破断 |

| 反复弯曲(次) SA:50;DA:30 |

全部光纤和部件均完好; 光纤附加衰减应小于0.05dB |

全部光纤和部件均完好, 光纤附加衰减合格 |

全部光纤和部件均完好, 光纤附加衰减合格 |

| 冲击(N•m) SA:200;DA:400 |

全部光纤和部件均完好; 光纤附加衰减应小于0.05dB |

全部光纤和部件均完好, 光纤附加衰减合格 |

全部光纤和部件均完好, 光纤附加衰减合格 |

| 抗压(kN/100mm) SA:20;DA:40 |

全部光纤和部件均完好; 附加衰减应小于0.05dB |

全部光纤和部件均完好, 光纤附加衰减合格 |

全部光纤和部件均完好, 光纤附加衰减合格 |

5、水密性能

50Mpa高水压的水密性能试验委托某单位进行,5Mpa水压在工厂进行,结果列于表5。

表5 水压下单向渗水长度

| 光缆型号 | 单向渗水要求 | 检验结果 |

| GHSA-210kN-12B1/R | 50Mpa水压/14天:不大于1000m | 不大于420m |

| GHDA-460kN-12B1/R | 5Mpa水压/14天:不大于200m | 不大于80m |

四、光缆施工和竣工

1、概要过程

光缆施工和竣工的概要过程如图8所示,在每个过程中都需要作必要的检验,受施工现场条件的限制,过程检验主要是光学和电气性能。

图8 施工和竣工的概要过程示意图

2、光学性能

用同一台仪表在出厂时、通过输缆系统装船后、海上运输到现场、放缆前在船上、按放缆工艺布放光缆(DA缆为深埋,SA缆为抛设)时和放缆后、海陆缆接头后等各过程检测每根光纤在波长1550nm处的衰减(100km完整长度)。直至竣工验收时:最大值为0.192dB/km;最小值为0.182dB/km;该海缆系统的光性能是稳定的。

3、电气性能

在各过程中对光缆定期和不定期地测试绝缘,绝缘电阻始终维持在120000MΩ•km左右,表明其绝缘性能是稳定的。

五、总结

缆中12根光纤从着色起直至竣工,1550nm处衰减最大值为0.192dB/km;最小值为0.182dB/km;在整个过程中衰减变化≤±0.004dB/km。

在内绝缘层完成后直至竣工,缆的绝缘为110000~122369MΩ•km。

根据工程实际要求设定合理的设计条件进行结构设计,对用于深海区域的海光缆,并不唯一取决于在高水压下的渗水性能,也不是简单地再加上高的机械强度,缆的允许工作水深由多参数决定,有些参数还会相互制约,需要进行综合论证。

利用自行开发的专用的验算论证软件对两种缆进行了验算,论证了所设计的海光缆可以全面满足工程要求。

应用自主知识产权的含电导体的双内铠缆芯和创新的铠装过渡工艺方法,首次成功地设计生产了百公里级无接头的DA-SA-DA海光缆,一次敷设成功在最大水深超过2000m且海床地貌底质复杂有多处海沟的深海,海中长度约92km。

经过至今近3年的无故障运行,证明该海光缆是安全可靠的,是国内迄今为止正式投运的最大长度深海区域海光缆系统。