责任编辑:匿名 (未验证)

2011/08/29

作者:王晓锋 陈焕新 刘勇 陈林 吴成峰

一、引言

随着信息时代的到来,信息的传送量呈爆炸性增长。作为大容量、长距离传输的有效手段,光纤光缆得到了大量应用,增长速度令人称奇。3G、FTTx业务的快速发展以及三网融合项目的启动使得国内光通信行业进入了一个高速发展的时期。行业的发展推动着技术的进步,新的光缆结构不断出现,生产制造技术也得到了改进。

随着光纤向用户端的延伸,各种不同的用途要求各种各样的光缆结构。电信网络运营商对光缆产品提出了新的要求:

1、用有限的资金建设光缆路由以满足信息高速增长的需求;

2、设法减少施工、基础设施费用,降低光缆敷设成本;

3、缩短光缆施工时间。

“8”字型自承式光缆可一次架空敷设,大大节约了吊线、光缆的施工费用和时间;因此“8”字型自承式光缆在野外架空敷设光缆线路的建设中具有很大的应用空间。

在使用传统的“8” 字型自承式结构的光缆进行敷设时,由于光缆的重量较大,杆塔承受的拉力非常大(采用吊线式敷设方式同样存在此种问题)。在杆塔周围环境出现重大变化时(台风、冰凌、洪水等自然灾害,如2008年雪灾导致我国南方地区电力线路大面积瘫痪)会导致通信路杆变形或倒塌最终导致通信中断。

我公司在传统“8” 字型自承式光缆的结构上进行了大量的优化设计,开发了新型的小“8”字型自承式光缆,大大减小了光缆尺寸及光缆重量。

该光缆将装有光纤的松套层绞式缆芯与钢丝吊线集成到了一个“8”字形的PE护套中,形成自承式结构,在整个光缆敷设过程中无需另外架设吊线和挂钩,因此施工效率高并且有效的降低了工程施工费用及工程周期。此种“8” 字型自承式光缆可以十分简单的实现电杆与电杆、电杆与楼宇、楼宇与楼宇之间的架空敷设,在实际的FTTH应用中适用于室外线杆到楼房、别墅的引入。

二、“8” 字型自承式光缆的结构设计

根据“8”字型自承式光缆的吊线结构进行分类,第一种是钢丝吊线“8”字型自承式光缆,第二种是钢绞绳吊线“8”字型自承式光缆。

相比钢绞绳吊线“8”字型自承式光缆,钢丝吊线“8”字型自承式光缆的生产工艺要复杂的多。钢丝吊线“8”字型自承式光缆的生产难度主要在于护套过程中吊带与吊线及缆芯部分的垂直度控制。

2009年底,我公司接到一批“8”字型自承式光缆订单,其结构及性能要求如表1所示:

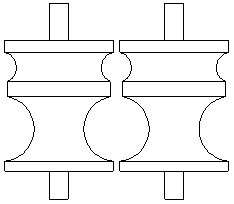

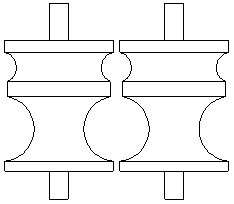

按照客户规范书中的要求,我们首先对光缆的具体结构进行了设计,如图1所示:

0.5mm的FRP,FRP周围放置一根阻水纱;

0.5mm的FRP,FRP周围放置一根阻水纱;

2、套管外径: 1.9mm;

1.9mm;

3、缆芯外纵包阻水带;

4、缆芯护套外径: 7.8mm;

7.8mm;

5、吊线护套外径: 3.6mm。

3.6mm。

三、“8” 字型自承式光缆的生产环节需注意事项

在光缆结构确定后,我们对生产环节中需注意的事项进行了全面的分析。

1、套塑(二次被覆)工序

关键点:套管尺寸及套塑余长控制。

2、绞缆(成缆)工序

关键点: 0.5mm的FRP放线控制、阻水纱放线及接续、套管放线张力一致性控制、扎纱张力控制、阻水带成型控制、缆芯收线张力控制、绞合余长控制。

0.5mm的FRP放线控制、阻水纱放线及接续、套管放线张力一致性控制、扎纱张力控制、阻水带成型控制、缆芯收线张力控制、绞合余长控制。

3、护套工序

关键点:吊带与吊线部分的垂直度控制、吊带与缆芯部分的垂直度控制、成品缆各部分尺寸控制、渗水性能检测。

四、生产预防措施及产品性能验证

1、生产预防措施

(1)套塑(二次被覆)工序

a、套管尺寸:套管外径≥ 1.9mm,套管壁厚≥0.3mm;每条套塑线生产的第一盘套管必须测量套管外径和套管壁厚参数。

1.9mm,套管壁厚≥0.3mm;每条套塑线生产的第一盘套管必须测量套管外径和套管壁厚参数。

b、套塑余长:套塑余长控制在0.3‰ ~ 0.8‰之间;每条套塑线生产的第一盘套管必须测量套管余长。

(2)绞缆(成缆)工序

a、FRP放线:

中心加强芯FRP使用套管放线架,FRP放线张力须大于套管放线张力,正式生产前必须校正FRP放线张力大小。

b、阻水纱放线及接续:

一根阻水纱绕放于FRP周围,必要时阻水纱使用前必须进行烘干处理,阻水纱放线时必须有一定的张力;为保证缆芯的圆整,阻水纱接续时应把接头的尺寸控制在最小的范围。

c、套管放线:

在设备允许的情况下,套管放线张力应尽可能的小,正式生产前必须校正套管放线张力大小;此外,必须尽量减小套管在走线路径上所受的摩擦力(套管排线挡杆应圆滑无破损、套管导向轮应圆滑无破损、轴承应转动灵活、套管转向处应安装导向瓷环),同时要定期校正各套管所受张力大小的一致性,以保证缆芯中各套管之间光纤余长的一致性。

d、SZ绞合方式:

从目前的绞缆设备来看,主要有四种SZ绞方式:第一种是塑料导行管+气缸形式;第二种是通过伺服电机分段控制的多绞合片(盘绞)形式;第三种是通过扭力棒+多绞合片形式;第四种是通过高强度钢丝+多绞合片+气缸形式。在上述四种SZ绞方式中,通过伺服电机分段控制的多绞合片(盘绞)形式的效果最好,其次是第三种通过扭力棒+多绞合片形式,此两种方式都可在绞合片孔、摇摆头进口和出口加装瓷环来减小FRP及绞合单元(套管、填充用撕裂绳)所受的摩擦力。

e、扎纱张力及扎纱节距:

扎纱张力应重点关注并控制在合理的范围内,缆芯上扎纱张力太大会造成套管出现压痕或缆芯变形,有可能导致光纤产生台阶,最终也会影响成品光缆的机械性能;扎纱张力太小会造成缆芯在成缆收线及护套过程中受挤压变形,有可能导致绞合单元错位,光纤也有可能产生台阶。

f、绞合节距:

为保证成品光缆的机械性能,同时考虑到开、停机段缆芯绞合节距及绞合元件张力的不稳定,开、停机段绞合节距相对中间段缆芯的绞合节距应做相应的调整。

g、阻水带成型:

生产前应校正阻水带预型模、定型模及缆芯中心的一致性,从而保证生产过程中阻水带不翻边。

生产过程中预型模及定型模处会堆积大量的阻水带粉末,因此每盘阻水带更换时必须清理模具处的粉末。

h、缆芯收线张力:

缆芯收线张力过大会导致缆芯变形,缆芯张力过小会导致缆芯排线不良,因此收线张力必须控制在一个合理的范围。

(3)护套工序

a、模具设计:

在正式生产前,我们进行了试制生产。在经过多次的模具尺寸变更及挤出方式的变换,最终保证了成品的光缆尺寸满足客户的要求。

b、外观尺寸控制

从“8”字缆的结构来分析,“8”字缆的吊线、吊带、缆芯部分三者之间的中心点处在同一中心线上,要同时控制三个尺寸点分布在中心线的两侧,其中连接吊线与缆芯之间的吊带尺寸控制尤其重要。

在调试初期,护套后的光缆经常出现由于吊带部分歪斜(俗称“歪脖子”)造成的外观不良现象。

c、外观不良的原因分析

在生产调试的现场,我们做了大量的试验:在机头与牵引之间取10米护套后的样品,将样品自由地放置于地面上,我们发现因为钢丝弯曲带动了光缆的整体弯曲,且在弯曲点处吊带部分明显歪斜;同时,我们发现缆芯在过挤出机头之前会不停的扭动并且护套后的成品光缆在生产过程中每间隔一段距离就会出现1次吊带歪斜的现象。

综合分析之上试验中出现的现象,我们认为造成外观不良的原因如下:

·因为吊线为 1.6mm的钢丝,钢丝的外径尺寸较小,因此钢丝的刚性较差,在放松后有明显弯曲;

1.6mm的钢丝,钢丝的外径尺寸较小,因此钢丝的刚性较差,在放松后有明显弯曲;

·缆芯在成缆过程中受到了扭转应力,在护套放线过程中应力释放造成缆芯不停的转动;

·护套牵引机上下皮带转动在光缆表面受力不均,造成成品光缆有侧向转动的扭力。

(4)吊带歪斜现象的改善

根据试验分析的结果,吊带歪斜现象与钢丝受到的弯曲应力、缆芯及成品光缆受到的扭转应力有关。“8”字缆与普通圆形结构光缆在结构上有所不同,缆芯和护套后的成品光缆受到外力作用转动,必然会对连接缆芯与吊线的吊带产生一个扭转力,扭转力的大小影响了吊带的歪斜程度。为了消除吊带歪斜的现象,我们进行了以下的工艺改进:

a、增加钢丝矫正装置,消除钢丝应力,使钢丝放松后无弯曲。

b、第一节水槽内加装光缆定向装置,即根据光缆吊线尺寸、吊带尺寸、缆芯部分尺寸设计与光缆外观形状相同的定向装置,使成品光缆在未完全冷却前无扭转、保证挤出后成型稳定。如图2所示。

图2 “8”字型光缆定向装置图

c、基于以上两方面改进后,光缆吊带歪斜的现象有所减轻,但仍然存在。之后我们又对钢丝、缆芯放线张力做了大量的调整试验,最终确认减小缆芯放线张力会对成品光缆吊带歪斜现象有明显的改善作用,最终缆芯放线张力调至极小后吊带歪脖现象消失。

经过多项工艺参数的改进,护套的生产速度由最初的15m/min提升至50m/min,并且成品光缆的各项尺寸参数均符合客户要求。

2、产品性能验证

我们对光缆的传输特性、机械性能和环境性能进行了检测,结果表明均符合客户的验收标准。

(1)传输性能、机械性能

我们对研制的12芯小“8”字型自承式光缆的光纤衰减进行了检测。光缆中各光纤的衰减数值都较低,1310nm基本上没有变化,光纤衰减在0. 35dB/km以内,而1550nm光纤衰减在0.21dB/km以内。

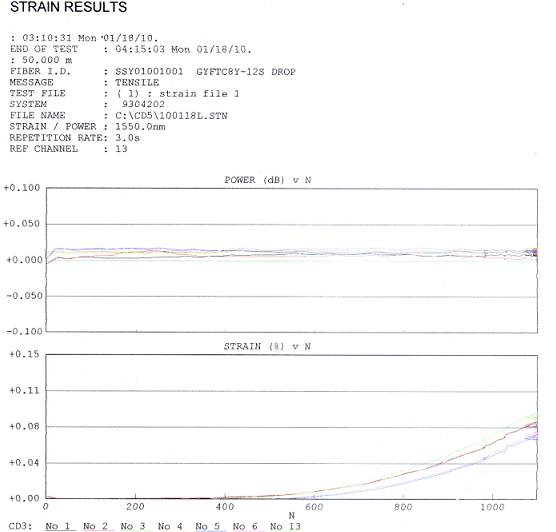

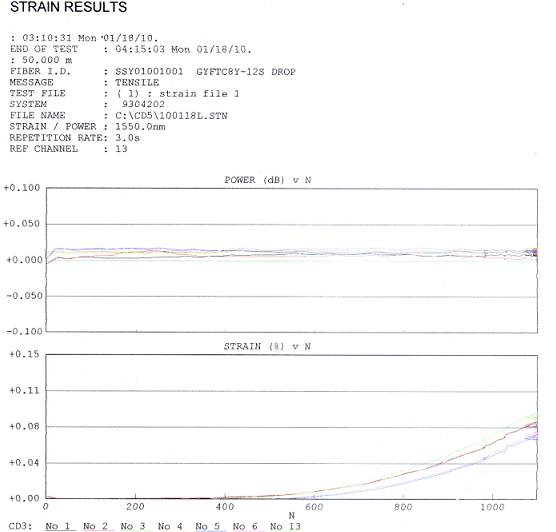

图3 拉伸试验图

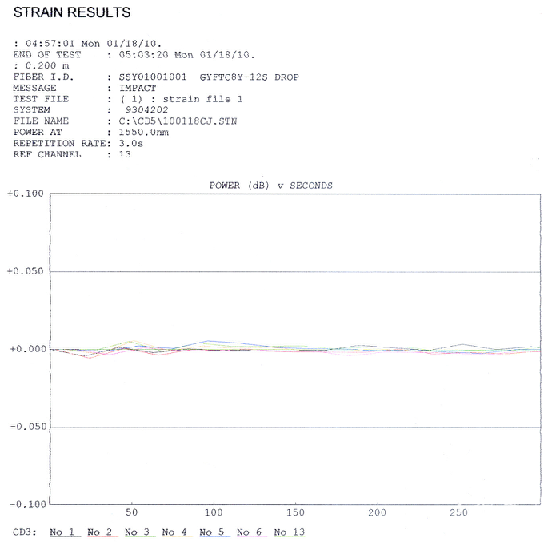

图4 压扁试验图

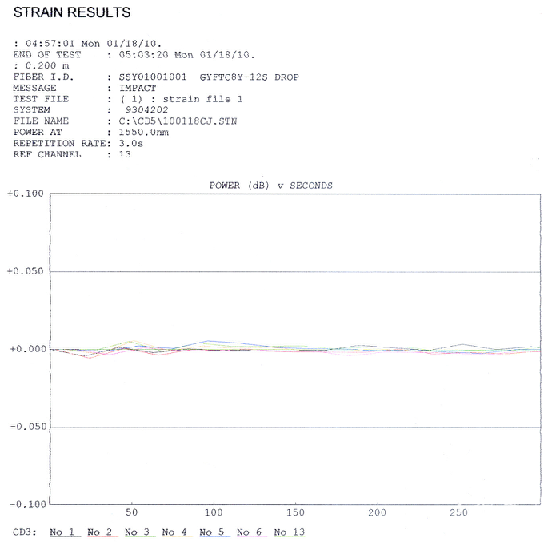

图5 冲击试验图

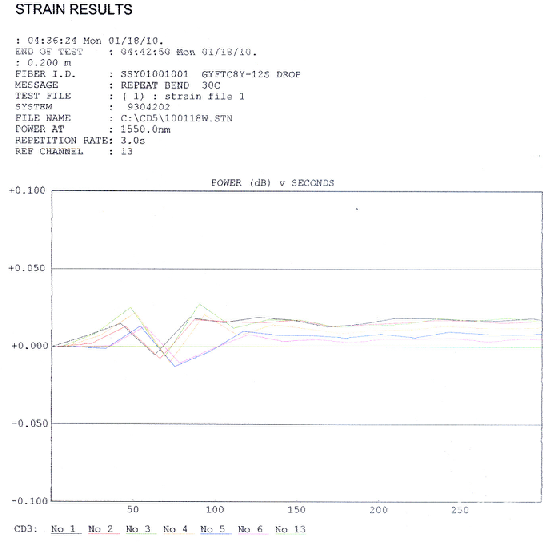

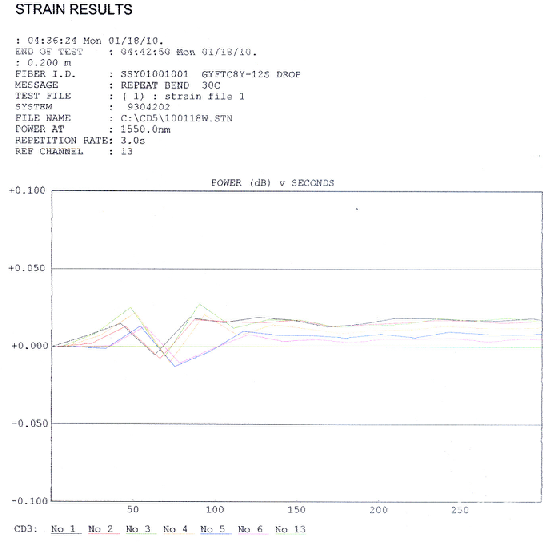

图6 扭转试验图

图7 反复弯曲试验图

我们对研制的12芯小“8”字型自承式光缆的机械性能测试条件、验收指标和试验结果如表2所示。各项测试的结果均为合格。

(2)环境性能

光缆的环境性能主要是衰减温度特性和渗水性能,研制的12芯小“8”字型自承式光缆的检测结果如表3所示。测试结果均为合格。

随着信息时代的到来,信息的传送量呈爆炸性增长。作为大容量、长距离传输的有效手段,光纤光缆得到了大量应用,增长速度令人称奇。3G、FTTx业务的快速发展以及三网融合项目的启动使得国内光通信行业进入了一个高速发展的时期。行业的发展推动着技术的进步,新的光缆结构不断出现,生产制造技术也得到了改进。

随着光纤向用户端的延伸,各种不同的用途要求各种各样的光缆结构。电信网络运营商对光缆产品提出了新的要求:

1、用有限的资金建设光缆路由以满足信息高速增长的需求;

2、设法减少施工、基础设施费用,降低光缆敷设成本;

3、缩短光缆施工时间。

“8”字型自承式光缆可一次架空敷设,大大节约了吊线、光缆的施工费用和时间;因此“8”字型自承式光缆在野外架空敷设光缆线路的建设中具有很大的应用空间。

在使用传统的“8” 字型自承式结构的光缆进行敷设时,由于光缆的重量较大,杆塔承受的拉力非常大(采用吊线式敷设方式同样存在此种问题)。在杆塔周围环境出现重大变化时(台风、冰凌、洪水等自然灾害,如2008年雪灾导致我国南方地区电力线路大面积瘫痪)会导致通信路杆变形或倒塌最终导致通信中断。

我公司在传统“8” 字型自承式光缆的结构上进行了大量的优化设计,开发了新型的小“8”字型自承式光缆,大大减小了光缆尺寸及光缆重量。

该光缆将装有光纤的松套层绞式缆芯与钢丝吊线集成到了一个“8”字形的PE护套中,形成自承式结构,在整个光缆敷设过程中无需另外架设吊线和挂钩,因此施工效率高并且有效的降低了工程施工费用及工程周期。此种“8” 字型自承式光缆可以十分简单的实现电杆与电杆、电杆与楼宇、楼宇与楼宇之间的架空敷设,在实际的FTTH应用中适用于室外线杆到楼房、别墅的引入。

二、“8” 字型自承式光缆的结构设计

根据“8”字型自承式光缆的吊线结构进行分类,第一种是钢丝吊线“8”字型自承式光缆,第二种是钢绞绳吊线“8”字型自承式光缆。

相比钢绞绳吊线“8”字型自承式光缆,钢丝吊线“8”字型自承式光缆的生产工艺要复杂的多。钢丝吊线“8”字型自承式光缆的生产难度主要在于护套过程中吊带与吊线及缆芯部分的垂直度控制。

2009年底,我公司接到一批“8”字型自承式光缆订单,其结构及性能要求如表1所示:

表1 光缆结构及性能参数表

| 项目 | 技术要求 |

| 芯数 | 12 |

| 缆芯单元数 | 3 |

| 中心加强芯FRP外径(mm) | |

| 光纤芯数/管 | 4 |

| 缆芯阻水方式 | 阻水纱+阻水带 |

| 吊线(镀锌钢丝)外径(mm) | |

| 吊线护套厚度(mm) | ≥1.0 |

| 缆芯护套厚度(mm) | ≥1.5 |

| 吊带高度(mm) | ≥1.5 |

| 吊带宽度(mm) | ≥2.0 |

| 缆高(mm) | ≤13.0 |

| 拉伸力值 | ≥1100N,保持1小时 |

| 压扁力值 | ≥1500N |

图1 光缆结构示意图

1、中心加强芯采用直径为2、套管外径:

3、缆芯外纵包阻水带;

4、缆芯护套外径:

5、吊线护套外径:

三、“8” 字型自承式光缆的生产环节需注意事项

在光缆结构确定后,我们对生产环节中需注意的事项进行了全面的分析。

1、套塑(二次被覆)工序

关键点:套管尺寸及套塑余长控制。

2、绞缆(成缆)工序

关键点:

3、护套工序

关键点:吊带与吊线部分的垂直度控制、吊带与缆芯部分的垂直度控制、成品缆各部分尺寸控制、渗水性能检测。

四、生产预防措施及产品性能验证

1、生产预防措施

(1)套塑(二次被覆)工序

a、套管尺寸:套管外径≥

b、套塑余长:套塑余长控制在0.3‰ ~ 0.8‰之间;每条套塑线生产的第一盘套管必须测量套管余长。

(2)绞缆(成缆)工序

a、FRP放线:

中心加强芯FRP使用套管放线架,FRP放线张力须大于套管放线张力,正式生产前必须校正FRP放线张力大小。

b、阻水纱放线及接续:

一根阻水纱绕放于FRP周围,必要时阻水纱使用前必须进行烘干处理,阻水纱放线时必须有一定的张力;为保证缆芯的圆整,阻水纱接续时应把接头的尺寸控制在最小的范围。

c、套管放线:

在设备允许的情况下,套管放线张力应尽可能的小,正式生产前必须校正套管放线张力大小;此外,必须尽量减小套管在走线路径上所受的摩擦力(套管排线挡杆应圆滑无破损、套管导向轮应圆滑无破损、轴承应转动灵活、套管转向处应安装导向瓷环),同时要定期校正各套管所受张力大小的一致性,以保证缆芯中各套管之间光纤余长的一致性。

d、SZ绞合方式:

从目前的绞缆设备来看,主要有四种SZ绞方式:第一种是塑料导行管+气缸形式;第二种是通过伺服电机分段控制的多绞合片(盘绞)形式;第三种是通过扭力棒+多绞合片形式;第四种是通过高强度钢丝+多绞合片+气缸形式。在上述四种SZ绞方式中,通过伺服电机分段控制的多绞合片(盘绞)形式的效果最好,其次是第三种通过扭力棒+多绞合片形式,此两种方式都可在绞合片孔、摇摆头进口和出口加装瓷环来减小FRP及绞合单元(套管、填充用撕裂绳)所受的摩擦力。

e、扎纱张力及扎纱节距:

扎纱张力应重点关注并控制在合理的范围内,缆芯上扎纱张力太大会造成套管出现压痕或缆芯变形,有可能导致光纤产生台阶,最终也会影响成品光缆的机械性能;扎纱张力太小会造成缆芯在成缆收线及护套过程中受挤压变形,有可能导致绞合单元错位,光纤也有可能产生台阶。

f、绞合节距:

为保证成品光缆的机械性能,同时考虑到开、停机段缆芯绞合节距及绞合元件张力的不稳定,开、停机段绞合节距相对中间段缆芯的绞合节距应做相应的调整。

g、阻水带成型:

生产前应校正阻水带预型模、定型模及缆芯中心的一致性,从而保证生产过程中阻水带不翻边。

生产过程中预型模及定型模处会堆积大量的阻水带粉末,因此每盘阻水带更换时必须清理模具处的粉末。

h、缆芯收线张力:

缆芯收线张力过大会导致缆芯变形,缆芯张力过小会导致缆芯排线不良,因此收线张力必须控制在一个合理的范围。

(3)护套工序

a、模具设计:

在正式生产前,我们进行了试制生产。在经过多次的模具尺寸变更及挤出方式的变换,最终保证了成品的光缆尺寸满足客户的要求。

b、外观尺寸控制

从“8”字缆的结构来分析,“8”字缆的吊线、吊带、缆芯部分三者之间的中心点处在同一中心线上,要同时控制三个尺寸点分布在中心线的两侧,其中连接吊线与缆芯之间的吊带尺寸控制尤其重要。

在调试初期,护套后的光缆经常出现由于吊带部分歪斜(俗称“歪脖子”)造成的外观不良现象。

c、外观不良的原因分析

在生产调试的现场,我们做了大量的试验:在机头与牵引之间取10米护套后的样品,将样品自由地放置于地面上,我们发现因为钢丝弯曲带动了光缆的整体弯曲,且在弯曲点处吊带部分明显歪斜;同时,我们发现缆芯在过挤出机头之前会不停的扭动并且护套后的成品光缆在生产过程中每间隔一段距离就会出现1次吊带歪斜的现象。

综合分析之上试验中出现的现象,我们认为造成外观不良的原因如下:

·因为吊线为

·缆芯在成缆过程中受到了扭转应力,在护套放线过程中应力释放造成缆芯不停的转动;

·护套牵引机上下皮带转动在光缆表面受力不均,造成成品光缆有侧向转动的扭力。

(4)吊带歪斜现象的改善

根据试验分析的结果,吊带歪斜现象与钢丝受到的弯曲应力、缆芯及成品光缆受到的扭转应力有关。“8”字缆与普通圆形结构光缆在结构上有所不同,缆芯和护套后的成品光缆受到外力作用转动,必然会对连接缆芯与吊线的吊带产生一个扭转力,扭转力的大小影响了吊带的歪斜程度。为了消除吊带歪斜的现象,我们进行了以下的工艺改进:

a、增加钢丝矫正装置,消除钢丝应力,使钢丝放松后无弯曲。

b、第一节水槽内加装光缆定向装置,即根据光缆吊线尺寸、吊带尺寸、缆芯部分尺寸设计与光缆外观形状相同的定向装置,使成品光缆在未完全冷却前无扭转、保证挤出后成型稳定。如图2所示。

图2 “8”字型光缆定向装置图

经过多项工艺参数的改进,护套的生产速度由最初的15m/min提升至50m/min,并且成品光缆的各项尺寸参数均符合客户要求。

2、产品性能验证

我们对光缆的传输特性、机械性能和环境性能进行了检测,结果表明均符合客户的验收标准。

(1)传输性能、机械性能

我们对研制的12芯小“8”字型自承式光缆的光纤衰减进行了检测。光缆中各光纤的衰减数值都较低,1310nm基本上没有变化,光纤衰减在0. 35dB/km以内,而1550nm光纤衰减在0.21dB/km以内。

图3 拉伸试验图

图4 压扁试验图

图5 冲击试验图

图6 扭转试验图

图7 反复弯曲试验图

表2 光缆的机械性能

| 试验项目 | 试验条件 | 主要验收指标 | 试验结果 |

| 拉伸 | 短期1100N,保持1小时 | 短期拉力下附加衰减小于0.05dB,应变小于0.25 % | 附加衰减小于0.03dB,护套无裂纹,光纤无残余附加衰减(@1550nm)。满足客户的验收指标。 |

| 压扁 | 短期1500N/100mm | 短期压力下附加衰减小于0.05dB,光纤无明显残余附加衰减 | |

| 冲击 | 冲锤重量500g,落高1m,冲击5次 | 护套不开裂,光纤无明显残余附加衰减 | |

| 扭转 | 轴向张力150N,扭转角度 ± 180℃, 扭转次数10 | 护套不开裂,回复到起始位置时无明显残余附加衰减 | |

| 反复弯曲 | 心轴半径不大于20倍缆径,负载150N,弯曲次数30次 | 护套不开裂,光纤无明显残余附加衰减 |

光缆的环境性能主要是衰减温度特性和渗水性能,研制的12芯小“8”字型自承式光缆的检测结果如表3所示。测试结果均为合格。

表3 光缆的环境性能

五、结束语

| 试验项目 | 试验条件 | 试验结果 |

| 温度循环 | 低限-10℃,高限+70℃,循环2次 | 光纤附加衰减小于0.05dB/km |

| 渗水 | L型水套,1m水头加到3m试样,24h | 无水渗出 |

五、结束语

我公司研制的12芯小“8”字型自承式光缆的传输性能、机械性能和环境性能等各项技术指标均符合或优于客户的验收标准。

通过此次的产品研发,我们对“8”字型自承式光缆的生产特别是护套工艺控制有了新的思路,也为我们今后的研发及生产工作提供了积极的参考依据。

通过此次的产品研发,我们对“8”字型自承式光缆的生产特别是护套工艺控制有了新的思路,也为我们今后的研发及生产工作提供了积极的参考依据。