引言

我国光纤通信自上世纪70年代起步,近年来发展的步伐已越来越快,各项工艺技术、生产效率等方面也有了很大的进步。随着全球信息一体化年代的来临,达到光纤到户(FTTH)是通信发展的必然趋势。这对国内的光纤光缆生产厂家来说既是一次机遇:光纤光缆的需求量势必会逐年递增;又是一次挑战:优胜劣汰,对光缆的质量及投入使用的稳定性提出了更高的要求,需厂家即要提高市场竞争力优化结构,同时要确保光缆产品的各项性能满足使用要求。本文将对室外通信光缆制造中的成缆工序对产品质量的影响进行简单分析。

一、成缆设备

成缆就是将若干根绞合元件与加强件等组合起来构成光缆的过程,它是光缆制造工艺中不可或缺的一道工序。

成缆的目的是为了稳定结构,使光缆具有抗拉、抗弯、抗扭曲、抗冲击等优良的机械性能。

SZ绞成缆线主要由加强件放线架、束管/填充绳放线架、充油装置或阻水纱/带纵包\绕包装置、SZ绞台、双向扎纱装置、阻扭器、牵引、收线架、电器柜等组成。

二、成缆绞合方式

光缆制造的成缆方式共有SZ绞和螺旋绞两种,对应的设备也有两种:SZ绞成缆线和盘绞成缆线。“SZ”中的S指的是左旋成缆后芯线向下旋转的外形与S字母形状相似,“Z”指的是右旋成缆后芯线向上的外形与Z字母的形状相似。

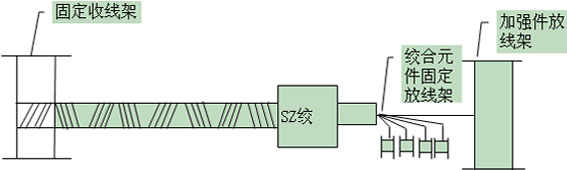

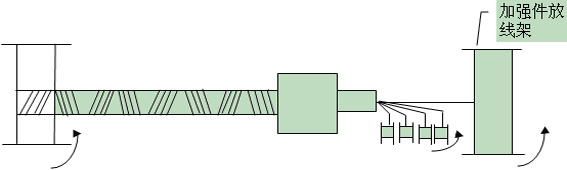

图1和图2分别为SZ绞合成缆线和盘绞成缆线,两者的异同点从图中可以一目了然。

图1 SZ绞合成缆线

图2 盘绞成缆线

盘绞机在成缆时所有盘具都在为了退扭这个目的而运转,靠收线盘的运转来实现成缆。而SZ绞线所有盘具都不需要旋转。

在当今众多光缆生产厂家中,盘绞成缆线已渐渐退出生产舞台,因为和SZ绞相比较而言,盘绞有转速低、设备地基工程繁重、芯线长度受线盘负载影响、成缆后退扭麻烦、效率低等缺陷。

三、成缆生产工艺对产品质量的影响

1、成缆工艺对光缆拉伸性能的影响

(1)绞合节距

对成缆工艺乃至整个光缆制造工艺而言都是至关重要的,绞合节距是产生二次余长的重要环节。以前老的成缆机最小节距也要90mm以上,现在为满足新型光缆产品工艺要求已减小到50mm左右。

节距过大会使拉伸余长达不到要求,过小则不能满足光纤的弯曲性能要求。因此,要求光缆生产厂商在多年的生产经验中摸索出一套合适的工艺。在冬季与夏季、各种结构需有合适的绞合节距,并通过各项试验指标后确认下来。

光纤的拉伸窗口可表示为ε=-1+{1+4∏2b2/h2[2(r+d)/b-(r+d)2/b2]}1/2

式中,b为光纤束管的绞合半径;

r为光纤在束管中的自由度,r=(din-df)/2

式中,din光纤束管内径,df为光纤束的等效直径:df=1.16![]() *d0

*d0

式中,d0为单根光纤直径,n为束管内的光纤芯数;

预偏置d={[(π2D2+h2)(1+ε’)2-h2]1/2/π-D}/2

式中,D为绞合直径;

h为绞合节距。

由上式可见,层绞式光缆的拉伸窗口受光纤束管绞合节距h的影响,通过调节h值,可在较大范围内调节光纤的拉伸窗口。当采用SZ绞合时,在SZ绞合反转外还有一个附加的拉伸窗口,其数值约为1‰左右。因而层绞式光缆采用SZ绞合,不仅有利于光缆中光纤的分叉,而且还有附加窗口的存在,进一步改善了光缆的拉伸性能,这也是SZ绞合形式被广泛采用的原因。

(2)束管的放线张力

在日常生产中应找到适合自己产品的套管放线张力。一般控制在200g左右,可根据实际生产中束管的余长及成品光缆的机械试验情况做适当调整,确保不会因束管放线张力太大而导致吃掉太多余长,也不要出现束管余长本已很大而不做适当增加张力调整光纤余长的现象,因为以上两种情况可能会导致光缆的拉伸试验或高低温试验失败,在投入使用后直接影响到光缆的使用寿命。

(3)扎纱张力与节距也是不容忽视的重要参数,它可以起到固定缆芯与控制绞合节距的作用。

扎纱节距:一般控制在25±5mm为宜,在生产前需确认好要生产缆线的长度,防止出现因扎纱长度不够而随意调节扎纱节距的现象出现,因为扎纱节距太大会使缆线有退扭现象导致绞合节距偏大,最终影响到拉伸性能;太小则浪费原材料。

扎纱张力:随着着松套管外径、壁厚的不断减小,扎纱张力对产品质量的影响越来重要,在装纱、起车、停机、匀速段均要求开机人员仔细检查扎纱的张力,通常是凭操作人员的工作经验凭手感调整扎纱张力。扎纱张力过大会扎扁束管,产生衰减偏大、台阶、断纤等不合格现象,而这种结果的产生在成缆后并不容易被发现。太松的话会使绞合节距偏大,且不能使绞合元件和加强件很好的固定在一起,若加强件填充了缆膏则更易引起滑动,不能起到很好地固定缆芯结构的作用。

(4)金属加强件一般采用经过防腐处理的高强度的光缆专用磷化钢丝,其杨氏模量应不低于190Gpa,其外径可根据光缆成缆结构而定,下公式可反映这一结论:

![]()

式中,D 为加强件外径;

n 为松套管的管数(含可能有的填充绳);

d 为束管外径;

![]() 为工艺修正系数,一般取0.1mm左右。

为工艺修正系数,一般取0.1mm左右。

加强件的放线张力对光缆的机械性能也有一定的影响。放线张力过小在生产时未绷直的话,会使缆线在拉伸试验时产生松动,从而不能满足光纤拉伸性能要求。收线张力以不晃动为宜,太大的话会使束管受力拉扯,吃掉余长,严重者造成断纤等现象。

2、环境温度对成缆工序产品质量的影响

以前,大部分光缆厂对成缆工序的重视程度相比其他各工序均是最轻的,事实上成缆工序也的确很少出现质量问题。现在逐渐引起光缆生产厂注意的是,温度对成缆工序的影响不可小觑,炎热的夏季对成缆工序的考验是较大的。因南方夏季气温较高,较细的松套管对放线张力提出了更高的要求。因此,不少厂家对成缆工序也开始做恒温控制,确保产品的质量,满足拉伸所需的光纤余长。若做不到恒温条件的,也要做到“即领即做”的原则,尽量减少束管在成缆工序滞留的时间。

3、成缆工艺对PMD值的影响

表1为成缆前后PMD值的变化情况。通过表1可以明显看出成缆工序对PMD值基本没影响。当然我们做了大量的试验,取得了大量的试验数据,这里不一一列出。

表1

| 光纤编号 | ① | ② | ③ | ④ | ⑤ | ⑥ |

| 长度(KM) | 5.2 | 12.5 | 3.3 | 4.2 | 6.2 | 8.5 |

| 成缆前PMD(ps |

0.035 | 0.029 | 0.033 | 0.032 | 0.041 | 0.042 |

| 成缆后PMD(ps |

0.037 | 0.033 | 0.041 | 0.033 | 0.042 | 0.045 |

4、成缆工艺对衰减的影响

在正常情况下,成缆工艺不应造成缆中光纤衰减变化,相反应起到释放光纤应力的作用。但随着光缆结构的变小,绞合元件的跳槽、错位现象不容忽视。

在成缆工序绞合元件发生跳槽、错位现象后,光纤受绞合元件的压迫极易产生衰减偏大、台阶等不良现象,尽管可能在成缆工序检测时是合格的,但经护套工序过各种过线模具后均可能造成衰减曲线不合格现象。通常解决方案见表2。

表2

| 不合格现象 | 解决方案 |

| 跳槽、错位 |

查看绞合元件的放线张力是否一致,确保放线张力保持一样的数值 |

| 确保各过线通道畅通,使绞合元件均匀的分布于各通道 | |

| 合理设计模具 |

四、结束语

综上所述,成缆工序对整个光缆的生产流程来说已是相当重要的一道工序,需考虑到绞合节距的大小、扎纱的松紧度、绞合元件的放线张力等因素,以前要控制,现在需要控制的更好。只有控制好成缆工序的各项工艺参数,才能保证光缆的拉伸、弯曲性能及温度特性等满足使用要求,这对保证光缆的使用寿命是至关重要的。