责任编辑:匿名 (未验证)

2009/05/29

作者:宋太中 刘连勇 吴海港

一、前言

自20世纪70年代末期全球开始生产光纤以来,光纤预制棒的生产技术在逐步的改进和完善。外部气相沉积技术(OVD)、轴向气相沉积技术(VAD)、改良的化学气相沉积技术(MCVD)和等离子化学气相沉积技术(PCVD),这四种方法并称为光纤预制棒制作的四大方法。因OVD工艺外径大,成本低,在光纤预制棒制造中受到了广泛应用。在当前外围的经济危机下,如何通过技术进步促进成本降低乃至产业升级,提高企业效益,是每个光纤生产厂家孜孜以求的目标。本文将着重对OVD工艺进行了讨论和研究。

二、OVD工艺研究

1、OVD反应原理

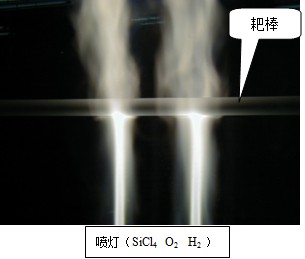

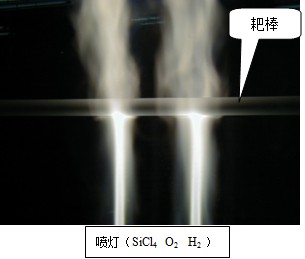

实际反应图如下: 由于喷灯和靶棒有一定的空间距离,原料存在反应不完全情况,因此存在多种化学反应,只是反应的程度不一:预制棒附近多以氧化反应为主,而喷灯口处,则以水解反应为主。OVD的化学反应如下:

由于喷灯和靶棒有一定的空间距离,原料存在反应不完全情况,因此存在多种化学反应,只是反应的程度不一:预制棒附近多以氧化反应为主,而喷灯口处,则以水解反应为主。OVD的化学反应如下:

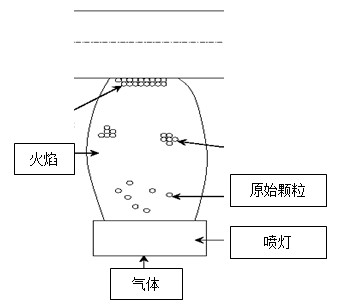

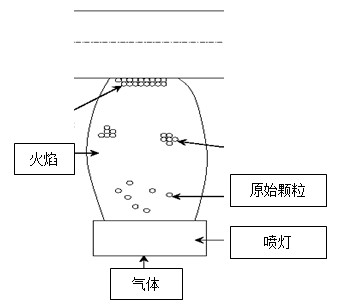

2、OVD沉积原理

(1)颗粒的生长过程

颗粒的生长可以分成两部分:(a)SiO2颗粒的产生;(b)SiO2颗粒在火焰中碰撞凝聚,形成尺寸不一、形状各异的聚合体。反应产生的SiO2单体颗粒部分在火焰中相互碰撞凝聚,形成聚合体。聚合体的尺寸由于在火焰中位置的不同而不同:在火焰高温区,分子热运动剧烈,相互间碰撞的几率较高,所以聚合体的尺寸较大;相对的低温区,则聚合体尺寸较小。而另一少部分单体颗粒则直接沉积在目标靶棒上。无论是聚合体还是单体颗粒都在流向靶棒过程中进行除气,这就对工艺的后续处理提出了难点。这部分除气只能将大部分的气体消除掉,但仍然有气体或水汽残留在松散体中,这需要在随后的工序中进行彻底的除气体处理。一旦处理不好,将影响拉制光纤的质量,预制棒可能产生气泡,或水峰吸收衰减偏高等。 反应产生的SiO2颗粒,初期尺寸分布在几十纳米到几百纳米之间。在稳定的状态下,局部粒子密度和粒子尺寸的分布,可以通过数量状态平衡方程(PBE)的计算得到,这些状态条件指传送、扩散、聚合及成核条件的局部平衡。在靠近喷灯的区域,粒子的数量密度迅速增加,在温度的作用下快速形成晶核,然后通过一个粒子快速聚合的区域。这个区域一般温度较高,粒子热运动剧烈,相互间碰撞和聚合的几率较大,形成不同形状的聚合体。由于聚合作用,粒子数量减少,粒子数量密度也随之减小,颗粒碰撞几率降低,导致粒子的聚合速度放慢,聚合速度的降低也放缓了粒子密度降低的速度。粒子密度的变化主要受两方面因素影响:一、单体颗粒或颗粒聚合体因为聚合导致粒子数量密度的减少;二、四氯化硅反应导致二氧化硅颗粒的增加。在火焰的初始区域,我们可以观测到平均粒径有一个显著的增长过程,主要是颗粒的聚合形成外径较大的聚合体。然而,一旦粒子密度减少到足够使聚合速度放缓时,平均粒径仅有适度的增加。

反应产生的SiO2颗粒,初期尺寸分布在几十纳米到几百纳米之间。在稳定的状态下,局部粒子密度和粒子尺寸的分布,可以通过数量状态平衡方程(PBE)的计算得到,这些状态条件指传送、扩散、聚合及成核条件的局部平衡。在靠近喷灯的区域,粒子的数量密度迅速增加,在温度的作用下快速形成晶核,然后通过一个粒子快速聚合的区域。这个区域一般温度较高,粒子热运动剧烈,相互间碰撞和聚合的几率较大,形成不同形状的聚合体。由于聚合作用,粒子数量减少,粒子数量密度也随之减小,颗粒碰撞几率降低,导致粒子的聚合速度放慢,聚合速度的降低也放缓了粒子密度降低的速度。粒子密度的变化主要受两方面因素影响:一、单体颗粒或颗粒聚合体因为聚合导致粒子数量密度的减少;二、四氯化硅反应导致二氧化硅颗粒的增加。在火焰的初始区域,我们可以观测到平均粒径有一个显著的增长过程,主要是颗粒的聚合形成外径较大的聚合体。然而,一旦粒子密度减少到足够使聚合速度放缓时,平均粒径仅有适度的增加。

(2)温度对颗粒的影响

温度对颗粒的运动影响是剧烈的。前文提到OVD的沉积原理是颗粒的热泳运动,处于高温区的颗粒向低温区运动,根据此原理我们要通过原料气体配比的调整,产生合适的火焰温度,以便产生更好的温度梯度利于颗粒的沉积。然而一旦靶棒温度和火焰温度相接近,温度梯度不明显,这将直接导致颗粒的热泳运动不剧烈,沉积速率降低;而火焰温度过高可能将靶棒烧弯曲。通过试验,我们发现火焰温度在800-1200℃之间时,颗粒的附着粘力较强,靶棒重量增长很快。

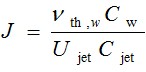

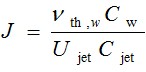

3、沉积速率的计算

沉积速率J是热泳速率和预制棒表面颗粒密度的乘积除以喷灯口的射流速度和喷灯口的射流颗粒密度的乘积,即

式中Vth, w是指边界上的热泳速率,Cw和Cjet分别是预制棒边界和喷灯口的颗粒数量密度(个/cm3),Cjet的分布服从高斯分布,Ujet是喷灯口的射流速度。

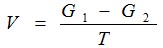

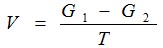

在实际生产中,我们可用更简单方法来计算单位时间内的平均沉积速率: 式中G1表示沉积后多孔松散体的重量,G2表示沉积前靶棒的重量,T表示沉积时间。

式中G1表示沉积后多孔松散体的重量,G2表示沉积前靶棒的重量,T表示沉积时间。

沉积速率是衡量OVD工艺水平的一个重要因素, 沉积速率的快慢直接决定了生产效率和产品的成本,如何提高沉积速率一直是OVD工艺研究的重点。

三、影响沉积速率的因素

1、喷灯结构对沉积速率的影响

喷灯的结构影响着流体从喷灯喷出时的速度和火焰温度。流体的射流速度越大,沉积速率越小,而火焰与靶棒形成的温度梯度是颗粒热泳运动的源动力,因此喷灯结构在根本上影响着沉积速率。采取流体分析模拟和持续几年的实际试验和喷灯结构改进,不断提高燃烧效率和沉积速率,FTO自行设计研发的石英喷灯,现单体喷灯的平均沉积速率比常规的喷灯结构速率提高40%以上,在国内外处于领先位置。不如结构喷灯的燃烧热场图对比如下:

常规的喷灯结构设计,受中间原料的影响,中间温度低,致温差小,沉积程度慢。

FTO设计研发的喷灯,燃烧充分,反应完全。

在预制棒沉积过程中,耙棒是左右往复移动的,由于速度的变化导致每个来回所用时间的不同:喷灯与靶棒的相对速度越快,单位时间内来回的次数越多,沉积的层数也就越多,靶棒外径增长越快,增加了颗粒的附着面积,使单位时间内沉积在靶棒上的颗粒更多,也就提高了沉积速率;相反速度越慢,单位时间内靶棒外径增长越小,沉积速率越低。

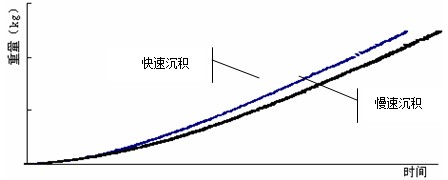

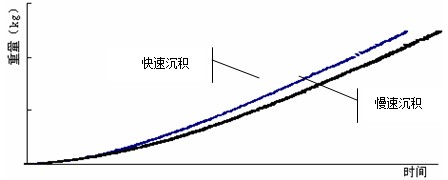

单一的提高靶棒外径不能在根本上解决沉积速率低的问题,我们采用初期快速沉积,即在单位时间内快速增大靶棒外径的方法来提高整体的沉积速率。我们设定初期快速横移来回几百次,快速的横移速度在3000-20000mm/min之间,待外径增长到一定程度后,再进行参数调整,减缓横移速率,提高原料的吸收率且消除初期沉积时产生的波纹。

图2 不同横移速度生产多孔松散体的重量增长曲线

3、喷灯距离对沉积速率的影响

为了使原料在到达靶棒前反应充分,喷灯与靶棒之间一定要产生合适的距离。在这个空间里,反应生产的SiO2颗粒相互碰撞、凝聚形成聚合体,最终粘附在靶棒表面,经火焰烧结形成致密的松散体。如果距离过短而原料的射流速度较快,在到达靶棒之前不能产生足够的SiO2颗粒,且由于速度过快的原因,颗粒与靶棒撞击后更容易脱离扩散,粘附在靶棒表面的颗粒少之又少;而距离过长,SiO2颗粒在火焰中就已发散,不集中在靶棒下方,导致过多的颗粒损失,原料利用率降低,沉积速率也降低。我们设计了喷灯距离自动调节系统,根据外径自动调节喷灯的高度以控制喷灯与耙棒的距离,起到了积极的效果。不同的喷灯结构以及气体流量,最佳反应距离不一而同,需要根据情况测量和实际试验后确定最佳条件。

4、沉积长度对沉积速率的影响

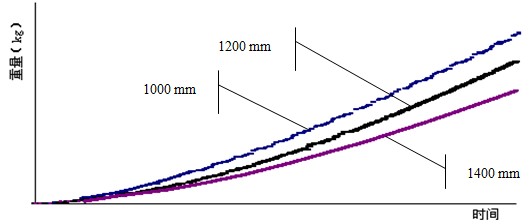

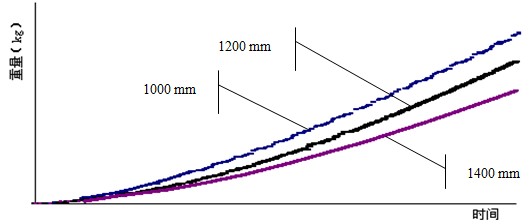

沉积长度短,单位时间内沉积的层数相对较多,有利于棒径的增加,增加颗粒的粘附面积,但如果长度过短,当靶棒折返回来时,表面的温度还较高,与喷灯火焰不能形成良好的温度梯度,必然会影响颗粒的热泳效率;沉积长度过长,当靶棒折返回来时,表面的温度降的过低,虽然有良好的温度梯度,但颗粒的粘附作用不强,也会导致沉积速率的降低。所以我们寻求一个平衡点:在靶棒与火焰的温度梯度适中的情况下,沉积长度尽可能的加长。

图3 不同沉积长度生产多孔松散体的重量增长曲线

5、喷灯的数量对沉积速率的影响

在沉积过程中,当喷灯接近时,预制棒表面相对应位置的温度会迅速增加,而当喷灯从这个位置离开时,温度会逐渐降低。喷灯数量的增加会使温度降低更缓慢,相对一个喷灯而言,多喷灯制作的多孔预制棒表面温度更高,所以多喷灯沉积导致了更高的棒表面温度和较低的沉积速率。虽然多个喷灯的平均沉积速率比单一喷灯小,但总体的沉积速率还是比较理想的,所以现生产厂家倾向于多喷灯沉积的方式生产多孔光纤预制棒。需要注意的是在实际生产过程中,气体流量控制器的精确程度,设备的稳定性等也都对沉积速率产生一定的影响。

四、结束语

本文阐述了OVD沉积技术生产预制棒的原理,并主要对影响沉积速率的几个因素进行了详细的讨论,笔者认为在初期阶段,火焰温度对颗粒形成影响巨大,适当的提高火焰温度可以得到尺寸更小、密度更大的颗粒,有利于提高沉积速率;在沉积阶段,喷灯的结构、数量和距离以及横移速率,沉积长度都对沉积速率有影响,可通过综合考虑影响因素来提高沉积速率。

自20世纪70年代末期全球开始生产光纤以来,光纤预制棒的生产技术在逐步的改进和完善。外部气相沉积技术(OVD)、轴向气相沉积技术(VAD)、改良的化学气相沉积技术(MCVD)和等离子化学气相沉积技术(PCVD),这四种方法并称为光纤预制棒制作的四大方法。因OVD工艺外径大,成本低,在光纤预制棒制造中受到了广泛应用。在当前外围的经济危机下,如何通过技术进步促进成本降低乃至产业升级,提高企业效益,是每个光纤生产厂家孜孜以求的目标。本文将着重对OVD工艺进行了讨论和研究。

二、OVD工艺研究

1、OVD反应原理

实际反应图如下:

SiCl4 + O2 = SiO2 + 2Cl2

2H2O + 2Cl2 = 4HCl + O2

2H2 + O2 = 2H2O

SiCl4 + 2H2O = SiO2 + 4HCl

注:另外也有以CH4、C3H8等作为燃烧气体

反应产生的SiO2颗粒漂浮在火焰中,形成气溶胶。溶胶粒子受温度梯度的驱使会由高温向低温运动,此现象称为热泳。OVD沉积原理是颗粒的热泳运动。2H2O + 2Cl2 = 4HCl + O2

2H2 + O2 = 2H2O

SiCl4 + 2H2O = SiO2 + 4HCl

注:另外也有以CH4、C3H8等作为燃烧气体

2、OVD沉积原理

(1)颗粒的生长过程

颗粒的生长可以分成两部分:(a)SiO2颗粒的产生;(b)SiO2颗粒在火焰中碰撞凝聚,形成尺寸不一、形状各异的聚合体。反应产生的SiO2单体颗粒部分在火焰中相互碰撞凝聚,形成聚合体。聚合体的尺寸由于在火焰中位置的不同而不同:在火焰高温区,分子热运动剧烈,相互间碰撞的几率较高,所以聚合体的尺寸较大;相对的低温区,则聚合体尺寸较小。而另一少部分单体颗粒则直接沉积在目标靶棒上。无论是聚合体还是单体颗粒都在流向靶棒过程中进行除气,这就对工艺的后续处理提出了难点。这部分除气只能将大部分的气体消除掉,但仍然有气体或水汽残留在松散体中,这需要在随后的工序中进行彻底的除气体处理。一旦处理不好,将影响拉制光纤的质量,预制棒可能产生气泡,或水峰吸收衰减偏高等。

(2)温度对颗粒的影响

温度对颗粒的运动影响是剧烈的。前文提到OVD的沉积原理是颗粒的热泳运动,处于高温区的颗粒向低温区运动,根据此原理我们要通过原料气体配比的调整,产生合适的火焰温度,以便产生更好的温度梯度利于颗粒的沉积。然而一旦靶棒温度和火焰温度相接近,温度梯度不明显,这将直接导致颗粒的热泳运动不剧烈,沉积速率降低;而火焰温度过高可能将靶棒烧弯曲。通过试验,我们发现火焰温度在800-1200℃之间时,颗粒的附着粘力较强,靶棒重量增长很快。

3、沉积速率的计算

沉积速率J是热泳速率和预制棒表面颗粒密度的乘积除以喷灯口的射流速度和喷灯口的射流颗粒密度的乘积,即

式中Vth, w是指边界上的热泳速率,Cw和Cjet分别是预制棒边界和喷灯口的颗粒数量密度(个/cm3),Cjet的分布服从高斯分布,Ujet是喷灯口的射流速度。

在实际生产中,我们可用更简单方法来计算单位时间内的平均沉积速率:

沉积速率是衡量OVD工艺水平的一个重要因素, 沉积速率的快慢直接决定了生产效率和产品的成本,如何提高沉积速率一直是OVD工艺研究的重点。

三、影响沉积速率的因素

1、喷灯结构对沉积速率的影响

喷灯的结构影响着流体从喷灯喷出时的速度和火焰温度。流体的射流速度越大,沉积速率越小,而火焰与靶棒形成的温度梯度是颗粒热泳运动的源动力,因此喷灯结构在根本上影响着沉积速率。采取流体分析模拟和持续几年的实际试验和喷灯结构改进,不断提高燃烧效率和沉积速率,FTO自行设计研发的石英喷灯,现单体喷灯的平均沉积速率比常规的喷灯结构速率提高40%以上,在国内外处于领先位置。不如结构喷灯的燃烧热场图对比如下:

常规的喷灯结构设计,受中间原料的影响,中间温度低,致温差小,沉积程度慢。

FTO设计研发的喷灯,燃烧充分,反应完全。

图1 不同结构喷灯在靶棒表面形成的温度热感图

2、横移速度对沉积速率的影响在预制棒沉积过程中,耙棒是左右往复移动的,由于速度的变化导致每个来回所用时间的不同:喷灯与靶棒的相对速度越快,单位时间内来回的次数越多,沉积的层数也就越多,靶棒外径增长越快,增加了颗粒的附着面积,使单位时间内沉积在靶棒上的颗粒更多,也就提高了沉积速率;相反速度越慢,单位时间内靶棒外径增长越小,沉积速率越低。

单一的提高靶棒外径不能在根本上解决沉积速率低的问题,我们采用初期快速沉积,即在单位时间内快速增大靶棒外径的方法来提高整体的沉积速率。我们设定初期快速横移来回几百次,快速的横移速度在3000-20000mm/min之间,待外径增长到一定程度后,再进行参数调整,减缓横移速率,提高原料的吸收率且消除初期沉积时产生的波纹。

图2 不同横移速度生产多孔松散体的重量增长曲线

为了使原料在到达靶棒前反应充分,喷灯与靶棒之间一定要产生合适的距离。在这个空间里,反应生产的SiO2颗粒相互碰撞、凝聚形成聚合体,最终粘附在靶棒表面,经火焰烧结形成致密的松散体。如果距离过短而原料的射流速度较快,在到达靶棒之前不能产生足够的SiO2颗粒,且由于速度过快的原因,颗粒与靶棒撞击后更容易脱离扩散,粘附在靶棒表面的颗粒少之又少;而距离过长,SiO2颗粒在火焰中就已发散,不集中在靶棒下方,导致过多的颗粒损失,原料利用率降低,沉积速率也降低。我们设计了喷灯距离自动调节系统,根据外径自动调节喷灯的高度以控制喷灯与耙棒的距离,起到了积极的效果。不同的喷灯结构以及气体流量,最佳反应距离不一而同,需要根据情况测量和实际试验后确定最佳条件。

4、沉积长度对沉积速率的影响

沉积长度短,单位时间内沉积的层数相对较多,有利于棒径的增加,增加颗粒的粘附面积,但如果长度过短,当靶棒折返回来时,表面的温度还较高,与喷灯火焰不能形成良好的温度梯度,必然会影响颗粒的热泳效率;沉积长度过长,当靶棒折返回来时,表面的温度降的过低,虽然有良好的温度梯度,但颗粒的粘附作用不强,也会导致沉积速率的降低。所以我们寻求一个平衡点:在靶棒与火焰的温度梯度适中的情况下,沉积长度尽可能的加长。

图3 不同沉积长度生产多孔松散体的重量增长曲线

在沉积过程中,当喷灯接近时,预制棒表面相对应位置的温度会迅速增加,而当喷灯从这个位置离开时,温度会逐渐降低。喷灯数量的增加会使温度降低更缓慢,相对一个喷灯而言,多喷灯制作的多孔预制棒表面温度更高,所以多喷灯沉积导致了更高的棒表面温度和较低的沉积速率。虽然多个喷灯的平均沉积速率比单一喷灯小,但总体的沉积速率还是比较理想的,所以现生产厂家倾向于多喷灯沉积的方式生产多孔光纤预制棒。需要注意的是在实际生产过程中,气体流量控制器的精确程度,设备的稳定性等也都对沉积速率产生一定的影响。

四、结束语

本文阐述了OVD沉积技术生产预制棒的原理,并主要对影响沉积速率的几个因素进行了详细的讨论,笔者认为在初期阶段,火焰温度对颗粒形成影响巨大,适当的提高火焰温度可以得到尺寸更小、密度更大的颗粒,有利于提高沉积速率;在沉积阶段,喷灯的结构、数量和距离以及横移速率,沉积长度都对沉积速率有影响,可通过综合考虑影响因素来提高沉积速率。