摘要:在使用套管法制备预制棒时,需要把套管组件放到1650-2200℃的中频炉中加热融化并进行延伸熔缩。由于玻璃棒内部温度分布随直径径向递增及初态、稳态、末态预制棒进棒量与空间距离不呈线性关系,导致其延伸后预制棒与目标值偏差较大,增加了拉丝密封的难度,容易造成拉丝炉氧化。我们对直径偏差现象的产生原因进行分析,可为后续延伸工艺直径控制提供参考。

关键词:套管法;加热炉;延伸;直径偏差

引言

延伸后预制棒直径不均会对拉丝气封造成影响,当直径过大时甚至无法正常拉丝投料而需要切割处理,造成浪费。针对该问题,本文提出一些关键要素,可为延伸直径控制提供参考。

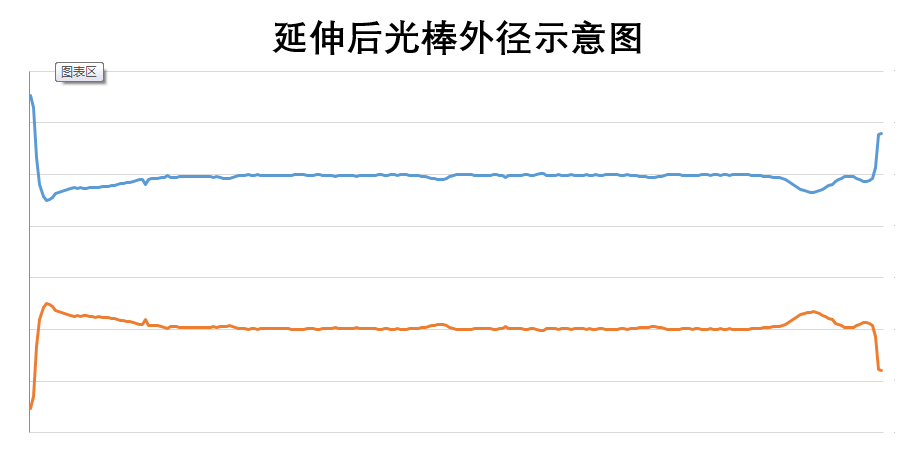

一、直径偏差现象

对于200mm套管延伸至150mm预制棒,延伸后预制棒直径偏差主要位于预制棒与尾管的焊接点处及以此处为零点的0-500mm的预制棒两端的区域,极差可达20mm。在开端0-500mm区域,由于石英玻璃预热软化由表面到中心的热传导需要时间,当我们功率输出大于热耗散且使得套管外表面玻璃达到相变点时,其内部的玻璃仍低于相变点,为使延伸能够正常进行,需进行保温,在此过程中,外界面的玻璃融化而在重力作用下在套管焊接点处堆积,在稳定延伸过程中,实际热区部分玻璃外径与延伸比例不符而导致延伸直径在焊接点偏大继而偏小。在末端0-500mm时,由于我们尾柄的尺寸小于套管,即在保持相同延伸比例时,当尾柄进入高温形变区时,玻璃投料速率发生变更,则需延伸炉功率相对调低。当将功率降低时间点及降温幅度与玻璃投料不成比时,则容易发生外界面玻璃熔化堆积形成预制棒鼓腹区或延伸张力偏大。

二、控制直径偏差的方法

针对开端的500mm毫米区域形变控制,应尽量减少在保温升温过程中,套管组件径向的温度梯度。可在玻璃相变点以下,即1500℃下进行保温,使整个组件达到热平衡,待玻璃内外温度基本一致时再进行升温延伸,以减少高温阶段的保温时间,进而减少因外界面玻璃提前熔化而导致的直径不均。在设备允许的条件下,可以增强工控自动化,使吊臂与炉子速度[控制延伸比例]与延伸炉功率呈一定线性相关,进而实现在玻璃刚开始熔化时就开始低速延伸,延伸速率与升温幅度同步,从而使得延伸初态平缓地进入稳态,直径均匀。当设备自动化程度不高时,可考虑消耗更多的尾管玻璃,而将延伸的初始零点定在下尾管的部分,达到多延伸尾管而减小焊接口预制棒直径的目的。

针对末端的500mm区域形变控制,则可将末端尾管焊接处作为末端零点,相对该零点,我们找到玻璃投料速率的变化点,即距离末端零点延伸炉半高H/2的位置,实际热区由于保护气体流向及流速的不同会略有不同,一般在上炉口密封的延伸炉则炉子热区应略低于理论热区中心点,即H/2+δH。假定在炉体水循环,气体,光热辐射的耗散比例一定,则末态与稳态的功率应满足:

ηP1=Kπ(D0/2)2ΔV稳态时

ηP2=Kπ(D1/2)2ΔV末态时

η热效率P1稳态时炉子功率D0套管直径, D1尾管直径ΔV投料速度K单位体积玻璃完成形变耗能

则P2/ P1= D12/ D02,实践时应注意在功率P2条件下,温度应大于玻璃相变点温度。可收集在恒定功率下,系统状态一定下,温度达到稳态时,所需时间及达到的温度,从而得到功率稳定时某延伸系统温度关于功率的曲线,则当1650℃时我们得到功率为P3,我们的降温最低点P2应大于P3。实践表明,当我们使用与套管等直径的尾管时,仍存在末端直径变粗鼓腹的现象。该现象表明,作为有限长套管,其内能是随着延伸过程的进行而增加的,则当套管延伸至预制棒末端时,预制棒的吸热是有减小的趋势的。另外对于尾柄焊接端面,若其界面存在气泡,在该点热阻大且会形成光反射面,则其本身会作为一个热源增加到整个供热系统内。所以,延伸至末端时,系统对热量的需求减少。为减少气泡的产生,我们可以将焊接面形成圆弧形,从而可以在焊接时将接触产生的空气向两边推开,可以得到焊接端面良好几乎无气泡的尾管。

可以视最终延伸结果考虑降温并修正降温幅度。

当通过功率调节对预制棒直径控制不理想时,还可以考虑,通过调节延伸比例来达到对延伸后直径控制的目的。即通过增减吊臂或炉子速度达到对延伸比例的控制,使用该方法时,应注意跟踪拉丝截止波长及零色散波长的数据,以免改动幅度过大而影响光纤参数。当套管母材直径波动较大,使得延伸后直径无法通过调节温度来控制时,可以通过该方法进行调整而得到直径相对稳定的预制棒。

以炉子追击吊臂的延伸模型为例:

Vf=M/ρ/(π*(d/2)2)/t

ΔV=M/ρ/(π*(D/2)2)/t

延伸比例为Vf/ΔV=D2/d2

Vf炉子速度M/t单位时间投料质量d目标直径D初始直径

当D变化时,要得到相同的d,则延伸比例为D12/d22。实际生产过程中,套管外径D1为变量,(一般为用户输入),d光棒规格,在编程控制时,修正d更方便且可以对比延伸后直径,更易找出规律,确认降温变速点。那么,D12/d2=D2/d12,可得d1=D*d/D1,我们可以由不均匀的套管直径D1得到不同位置目标直径的映射d1,而作为参考值的D可以取采样数据的中位数。

三、结论

为减少拉丝炉口气封异常进而提高光纤产出及质量,在RIC延伸过程中可通过温度功率的调整使得生成的预制棒直径更为均匀。当延伸母材直径不均时,可考虑按母材直径D1的分布来调整延伸初始设定,得到不同位置目标直径的映射d1,继而得到不同位置吊臂与炉子的速度。